Подача номер три. Да будет ор :)

Сегодня мы снова будем по-тихому тыкать палочкой в железо для домашней малярки.

Итак, продолжаем разговор о системе подготовки сжатого воздуха. Сразу очертим границы для наших маневров. У большинства есть два серьезных ограничителя.

Система электропитания мастерской.

Здесь мы сразу решим, что живем мы бедненько, но пока чистенько. То есть имеем одну фазу питания 220В. С нагрузочной способностью... Ну, до 5 кВт включительно. Это типовая картина для "домашних" мастерских. Читай гаражных кооперативов, частных домовладений и прочих закутков, где "клубится" народ, которому скучно перед телевизором.

Это к вопросу о "бедненько". 5 кВт это маловато, но может рассматриваться как технический минимум. Не забываем, что, кроме компрессора, нам понадобится еще освещение и система вентилирования. А также другие вспомогательные потребители. И конечно, мы не желаем работать на техническом пределе мощности, что может вызвать различные аварийные ситуации.

Теперь о вопросе "пока чистенько". Будем для простоты вопроса считать, что живем в близком к идеальному мире и у нас при включении компрессора мощностью под 2.5 кВт, одновременно системы вентилирования минимум в единичку, еще и параллельной работе освещения (тоже под единичку где-то) - напряжение в сети не падает дальше обозначенных в СНиПах и ГОСТах 10%. То есть, ниже 200-210В мы не работаем.

Таким образом, наше "бедненько, но пока чистенько" - это 5 кВт нагрузочной способности сети, с соответствующими кабельными трассами вводами, с допустимым пределом падения напряжения до 200В.

Плановый расход воздуха.

У всех типов пистолетов-краскораспылителей свои требования к необходимым для эффективной работы объемам воздуха и рабочему давлению. Вопрос второго параметра мы пока опустим. Опустим потому, что путем манипулирования вязкостью красок мы можем красить, например, при давлении 1.5 атм. При том, что ТДС краски и ТТХ краскопульта требуют у нас не ниже 2.2.

Остановимся на объемах воздухоподготовки. Кратко и усредненно объемы подачи воздуха для разных типов пистолетов выглядят так:

HP - 180-200 л/мин;

HVLP - 200-300 л/мин;

LVLP - 160-200 л/мин.

Знаю, что какой-нибудь пытливый ум уже полез за коробкой со своим пистолетом, увидел на ней в техничке другие цифры, заорал АГААААА и уже приготовился что-то писать в комментах.

Поэтому сразу поставим все точки над нужными буквами. Цифры в таблице усредненные. Грубо можно сказать, что они относятся к размеру сопла 1.3-1.5 мм и не учитывают рабочего давления.

Если приближаться к реальности, можно сразу увидеть резкую разницу на примере тех же HVLP пистолетов. Минипульт с дюзой 0.8 мм при рабочем давлении 2 атм сожрет всего 80 литров воздуха в минуту.

Одновременно пушка HP с дюзой 2 сожрет близко к 300 литров, но уже при рабочем давлении до 6 атм. Если все приводить к общему знаменателю, ну, чтобы упростить, к 2 атм давления - минипульт 0.8 HVLP сожрет 80 литров, а вот пушка HP целых 1200 литров....

Но о сравнении и применимости разных типов краскопультов в домашней малярке мы поговорим позже. У всех есть свои достоинства и недостатки.

Вернемся к нашим баранам. Из приведенной таблицы усредненных расходов воздуха можно увидеть, что ориентироваться на цифру ниже 250 литров воздуха в минуту - просто глупо.

Переходим от теоретических требований к реальным

Итак, мы сформулировали базовые ТТХ оборудования нашей домашней мастерской. Это питание от однофазной сети 220В раз. Производительность не ниже 250 литров в минуту на давлении 2 атм два.

Теперь пойдем в реальный мир. Питание от сети переменного тока 220В означает, что в большинстве случаев нам достанется компрессор с двигателем не выше 2.5 кВт мощности. Способный обеспечить нам до 8 бар предельного давления.

О том, что пределами рабочего давления мы можем маневрировать для достижения оптимальных условий функционирования оборудования - мы касались еще в первом посте серии. Вот тут Первый затравочный

Поэтому для простоты расчетов поставим предел давления в накопителе-ресивере в 6 атм (эту цифру мы легко можем получить без замены прессостата, простой его регулировкой). Что мы получаем в итоге:

на давлении 2 атм система воздухоподготовки должна дать пистолету 250 литров воздуха в минуту

объем накопителя сжатого воздуха (ресивера) должен гарантировать нам бесперебойную подачу нужных объемов рабочего тела и при этом обеспечивать двигателю компрессора нормальный цикл работы.

И вот на последнем пункте уже можно делать "стоп машина" и задавать себе вопросы. "А вот это должен гарантировать - это сколько вешать в граммах в литрах будет?". И самое смешное, что четкого ответа на этот вопрос я так и не смог найти :) Поэтому и назвал этот пост именно так, как это звучит в заголовке.

Давайте сделаем так. Сначала я выложу найденные на просторах сети и в различных учебниках методики и правила расчета/выбора объема ресивера. Это будет сегодня. Можно будет в комментариях немного поорать с целью голосования за самый рабочий вариант. Или поорать с целью поиска самого оптимального решения.

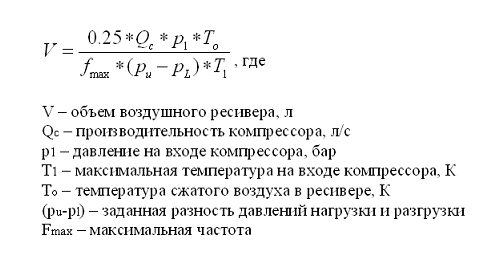

Вариант номер раз

Достаточно понятная и ГЛАВНОЕ самая расшифрованная и подробно поясняемая методика расчета необходимого объема ресивера для компрессора выглядит так:

Здесь учтено все. Производительность "на входе" при нулевом сопротивлении. Входное и выходное давление в ресивере. Учтены даже температуры воздуха в цикле работы. Параметр максимальной частоты - это рекомендуемая для того или иного оборудования частота включения и выключения в минуту. Справочная информация гласит, что для двигателей от 4 до 7,5 кВт эта цифра составляет 1/40. А для устройств с мощностью от 200 до 250 кВт - 1/15.

Я почему привожу данные настолько кратко. Потому что результаты расчетов по этой формуле просто ставят в тупик. Для интересующихся - подробно все есть на сайте компрессоров Remeza, например. Вот тут https://a-remeza.ru/resivery

Однако. В примере расчета приводится базовая постановка задачи для компрессора с производительностью 4000 литров в минуту. Отлично. И для такого монстра */барабанная дробь/* по данной формуле хватит ресивера 270 литров.

Хватит для чего? Качать эти 270 литров даже с нулевого давления до единицы компрессор будет 3-4 секунды.... Это такой ресивер, чтобы двигатель мог разогнаться? Как хвост слона из анекдота - "чтобы слон не закончился внезапно".

Ок.

И если мы просчитаем по этой же формуле параметрику домашнего компрессора с производительностью, например, 440 литров в минуту - мы получим "необходимый и достаточный" объем ресивера в 9 литров.

Что-то здесь не так

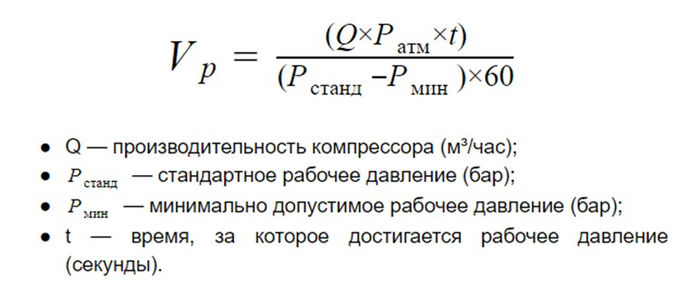

Вариант номер два

Вот для этой формулы я даже первоисточник найти не смог. И вообще, буду очень благодарен, если мне кто-то ее расшифрует и покажет, как ею пользоваться. Потому что я встречал ее в куче статей и примеров расчетов. Но нигде, подчеркиваю - нигде - я не увидел расшифровки и значимости параметра Ратм

Аналогично, я нигде не встречал живого рабочего примера использования данной формулы, который был бы так же понятен, как пример из предыдущего пункта.

Поэтому. Отбрасываем данную расчетную методику как недостоверное колдунство. Тем более, что в ней изначально заложен кривой горбыль в виде параметра "время, за которое достигается рабочее давление". Оно всегда будет разным. Так как мы даже не стараемся представить ситуацию, когда мы красим.... красим... и ровно в тот момент, когда двигатель компрессора включается для восстановления давления в ресивере - мы нахрен бросаем красить и ждем, даем ему поработать.

В реальности мы будем докрашивать. Неизвестное время. И в результате - у нас никогда заранее неизвестно, сколько времени будет длиться достижение рабочего давления. Даже при условии, что мы красим детали одинакового размера одним и тем же пистолетом.

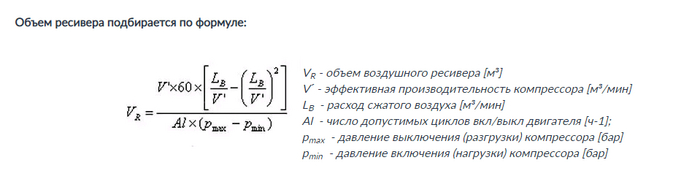

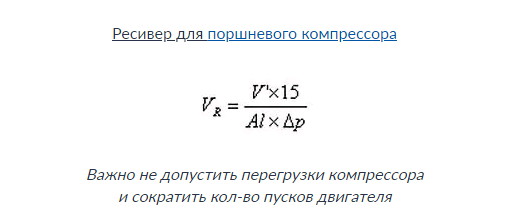

Вариант номер три

Вариант номер три - это самая темная лошадка. Итак, полная версия формулы выглядит так:

Есть и упрощенные подходы, которые выглядят так:

Как пример, где эта методика расчета выставляется как достаточная и необходимая, можно привести вот этот ресурс

Здесь нас может смутить только один параметр. А именно число допустимых циклов включения выключения двигателя. Беда в том, что не существует явных и законно, так сказать, утвержденных параметров для тех или иных типов компрессоров.

Однако есть... но, к сожалению, я не могу на него сослаться в виде ссылки.... высказывание представителя компании Sturm! по отношению к бытовым компрессорам этого производителя.

Итак. Представитель компании Штурм во время интервью сказал следующее: если компрессор будет работать 10 минут, а после этого 20 минут остывать - в таком режиме устройство успешно проработает 3 года без поломок. Это было сказано о компрессорах прямого коаксиального привода раз, уточнения сколько часов в сутки не было - два.

Однако похожая цифра встречается в большинстве документов на устройства бытового и полупрофессионального класса. Будь то дрели, устройства с электродвигателями и так далее. То есть. Рекомендуемые сочетания времени "работа - простой" должны быть 1:2.

Исходя из этого, мы можем задать частоту включения нашего компрессорного оборудования как 20 раз в час. То есть минута работы. 2 минуты остывания.

Теперь о том, почему я назвал данную формулу темной лошадкой. Если мы воспользуемся упрощенной версией - мы получим близкие к реальности (существующим на рынке предложениям) цифры. Так, для компрессора с производительностью 440 литров у нас должен быть ресивер 165 при среднестатистической сотке у продающихся решений. А у компрессоров с производительностью 360 - 135 литров при рыночных предложениях от 80 до 100 литров.

Но. Нас не очень интересует, так сказать, ресивер в статике. Нам интересны цифры при живом рабочем процессе. То есть с учетом расхода воздуха. И здесь мы упираемся в жестокую реальность.

Воспользоваться полной формулой мы можем только при одном условии. Если приведем расход воздуха и производительность компрессора к одной точке рабочего давления. То есть, имея надпись на компрессоре 440 литров без нагрузки (понимаю, я этой цифрой надоел, но это производительность моей рабочей машинки и мне так проще) мы вынуждены к ней подтянуть расход воздуха пистолетом.

Ранее мы приняли нижний предел для этого параметра как 250 литров при давлении 2 атм. То есть, очень упрощенно, это будет 500 литров при давлении 1. Используя эти цифры, мы получим неожиданный результат расчета по полной формуле. Всего 6 литров необходимого и достаточного ресивера.

Я не говорю, что формула плоха. Но для ее полноценного использования нам необходимы результаты натурных измерений при помощи расходомеров и прочего тонкого оборудования. Что для домашней мастерской недостижимо.

Варианты, которые используют в реальности

Исходя из изложенного выше - понятно, что рассчитать объем необходимого ресивера для домашней компрессорной установки "с наскока" у нас не получится. Понятно, что сделать это не может и производитель, который заранее не знает, в каких условиях будет эксплуатироваться его оборудование.

Поэтому существуют общепринятые усреднения. Объем ресивера выбирается по мощности привода. Но это нам мало интересно, так как мы ограничены в выборе системой электропитания нашей домашней мастерской.

Но в общем и целом, для двигателей мощностью до 5 кВт - мы находимся в вилке от 50 до 100 литров. Что ни разу нам не может понравиться, так как мало коррелирует с поставленной задачей обеспечения комфортной работы оборудования, то есть достижения нормального режима пуск-стоп-охлаждение.

Есть и другая методика. По ней объем ресивера выбирается как величина от 20 до 50 процентов от производительности компрессора. Это уже, скажем так, ближе к телу. Можно поразмышлять, зачем, почему и главное - как, находясь в пределах данной параметрики и манипулируя пределами давлений рабочего цикла, получить желаемую частоту включений и отключений двигателя.

В качестве заключения

Итак. Зачем все это затевалось. Весь этот объем информации выливался на голову читателя с единственной целью. Породить споры и дебаты. Желательно, чтобы данные споры и дебаты пошли в нужном направлении.

А направление зададим максимально просто. Идею о том, что "чем больше ресивер, тем лучше" - мы откинем сразу, как гиблое направление для домашней мастерской. Объясню почему. Потому что мы ограничены в площади размещения, так скажем, емкостей для сжатого воздуха - раз. Два - мы ограничены в финансовых средствах для покупки промышленного ресивера, плюс здесь мы дополнительно перекликаемся с пунктом раз. Три - наш компрессор (за небольшими исключениями), скорее всего, не сможет работать в оптимальном цикле при использовании ресивера огромной емкости.

И наконец, четыре - оптимальным образом выбрав объем ресивера, мы бахнем дробью и убьем одним выстрелом толпу попугаев. А именно разместим оборудование компактно, гарантируем нормальное его функционирование, потратим как можно меньше денег, обеспечим себе достаточный объем воздухоподготовки.

Поэтому предлагаю поднять ор на поставленную тематику и действовать в рамках пункта четыре. Нужны методики, нужны цифры, нужны мысли.

Свои мысли и усредненные подходы я изложу в следующем посте. При этом буду активно ссылаться на материалы из второго поста серии, то есть базировать свои размышления на особенностях того или иного оборудования.

Но услышать конструктивный спор и посмотреть на чужие мысли мне тоже интересно. Поэтому - да будет ор в комментариях. Сразу говорю - участвовать в нем я буду постольку-поскольку.

Ссылки на прошлые посты (я их почему-то не вижу в профиле):