АБС Пластик что это такое и как его делают

Привет, возложу на себя ношу рассказать тебе об АБС пластиках, о их производстве, что это такое и нафиг оно нужно. И я не буду сравнивать, что лучше для печати на на 3Д принтере и какая марка стоит твоего внимания, а какая нет. Просто в общих планах, для тех кто будет когда-то писать как я курсовую работу по своей специальности в универе и тебе выпадет подобная тема. Ссылку на саму курсовую я скину в конце в ней до фига ошибок так что будь бдителен. (источник фото)

1 АБС - пластик

ABS (акрилонитрил бутадиен стирол) химическая формула ((C8H8)x·(C4H6)y·(C3H3N)z) является сополимером акрилонитрила с бутадиеном и стиролом. Проще говоря три полимера в одном. Растворяется в дихлорэтане, ацетоне, этилацетате и то скорее он в них просто набухает без явного растворения. Не Прозрачен (однако есть прозрачная модификация MABS* ) по большей части представляет собой термопластичную смолу, которую относительно просто повторно перерабатывать. Абс пластик нашел широкое применение: в автомобильной промышленности - детали салона, подкрылки, расширительные бачки, бампера, решетки радиатора, конструкционные элементы; Корпусов бытовой техники - пылесосов, телефонов, телевизоров и т.д.; Корпусов промышленных аккумуляторов, мебели, сантехники, канцелярии компьютерной периферии, 3D печати, игрушек, смарт-карт ( студенческие проездные, электронные корпоративные пропуска), чемоданов, как добавка, повышающая теплостойкость и/или улучшающая перерабатываемость композиций на основе ПВХ, ударопрочность полистирола.

С

(*)- ABS пластик с добавлением метилметакрилата (основной компонент оргстекол) в следствии чего в начале абривиатуры добавилась буква M (methyl methacrylate) MABS довольно сильно распространен как филамент для 3D печати на двух экструзионных принтерах (способных печатать одновременно двумя типами пластика), нужен для получения прозрачных включений в структуре материала. [4] Требуется уточнить, что просто добавление метилметакрилатных включений в структуру модели затруднено, тем что метилметакрилат плохо приспособлен для обработки экструзией, а также не может создать монолитной структуры вследствие плохого слипания слоев метилметакрилата и абс пластика.

сам пример вставок напечатанных из MABS пластика (источник фото)

2. Получение АБС пластика

Сначала рассмотрим процесс получения с точки зрения химии, потом с точки зрения хим технологии.

Обычно АБС пластики получают суспензионным методом, и по этому мы его и рассмотрим.

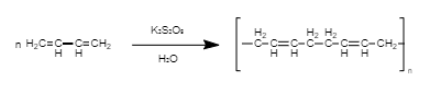

Все начинается с полимеризации бутадиена 1,3, в присутствии инициатора персульфата калия, и эмульгатора (солей жирных кислот ряда С₁₀-С₁₆.)

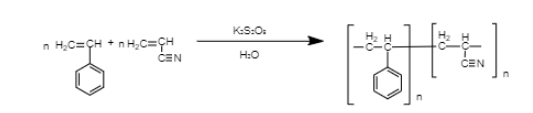

Далее полученный латекс перекачивается в другую емкость в котором будет проходить три основные реакции сополимеризация акрилонитрила и стирола:

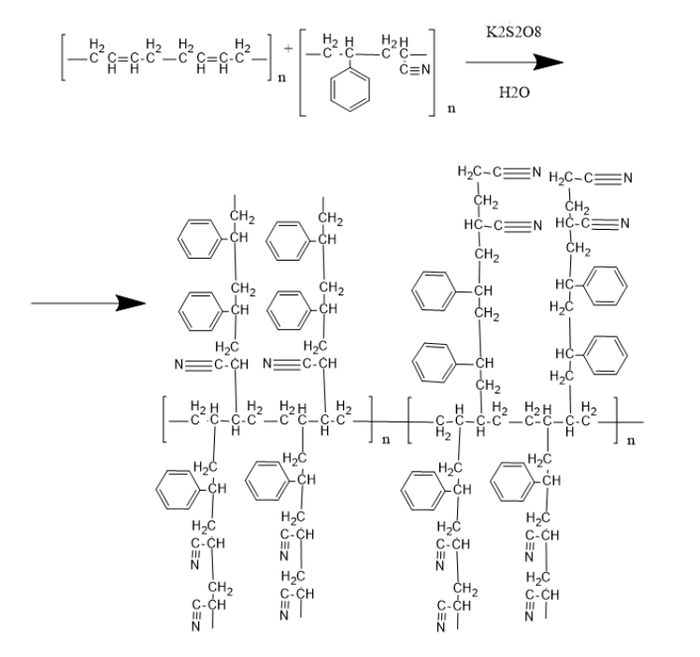

причем сополимеризация происходит уже "пришившись" к цепочке бутадиена и по итогу это должно примерно выглядеть так.

То что я нарисовал выше, это фантазии на тему: как выглядит готовый АБС сополимер, в реальности все несколько сложней ( хотя в этой огромной хреновине и так без 100 грамм не разберешься)

В итоге с реактора сгружают мелкую суспензию АБС сополимера промывают раствором перекиси и далее на переработку.

3. Технология производства АБС пластика.

Тут я позволю себе просто скопипастить текст из своего же курсача, мне к этому добавить нечего

Производство АБС - сополимера осуществляют эмульсионным способом в 2 стадии. На первой стадии производят полимеризацию бутадиена, на второй - сополимеризацию стирола и акрилонитрила и прививку полученного полимера к полибутадиену.

Процессы сополимеризации и полимеризации происходят в присутствии индикаторов: персульфатов и окислительно-восстановительных систем, в количестве от 0.1% до 0,5%. Эмульгаторов: Солей жирных кислот и сульфокислот, от 1% до 3% при температуре 40-50ºС. В реакционную смесь добавляют регуляторы pH, регуляторы поверхностного натяжения, пеногасители ( одноатомные спирты). Регуляторы молекулярного веса ( меркаптаны) . Количество регуляторов зависит от заданных свойств полимера, условий полимеризации и колеблется от 0,1% до 0,5% .

Технологический процесс производства АБС сополимера эмульсионным методом состоит из 3х этапов:

1й этап

1) Подготовка исходного сырья

2) Полимеризация бутадиена

3) Отделение непрореагировавшего бутадиена

2й этап

4) Процесс сополимеризации

3й этап

5) Высаживание сополимера из латекса

6) Отжим и промывка сополимера

7) Сушка сополимера

4. А ТЕПЕРЬ ПО ПОДРОБНЕЙ

Далее пойдет информация довольно тяжелая для восприятия, но если ты прям совсем прожженный технарь то это для тебя.

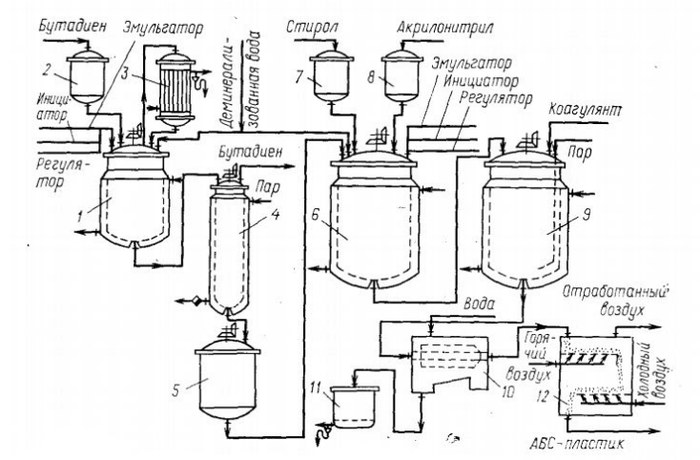

Рисунок выше, это – схема процесса производства абс сополимера .

1 – реактор полимеризации; 2,7,8 – мерники; 3 – холодильник; 4 – отпарная колонна; 5 – промежуточная емкость; 6 – реактор полимеризации; 9 – высадитель; 10 – центрифуга; 11 – ловушка; 12 – сушилка с кипящим слоем.

Стадия 1, получение бутадиенового латекса:

В реактор полимеризации-(1) в соответствии с рисунком 5, представляющий собой автоклав, снабженный рубашкой, мешалкой и обратным холодильником 3, дозируется деминерализованная вода и при перемешивании добавляется эмульгатор, так же добавляется водный раствор инициатора и жидкий бутадиен. Производят нагрев реакционной смеси до 50ºС и выдерживается в течении 5-6 часов до 75%-го превращения. Нормы загрузки компонентов на данной стадии: Бутадиен - 100 (мас. ч), вода - 200 (мас. ч.), Соль жирных кислот ряда С₁₀-С₁₆ - 2 (мас. ч.), Персульфат Калия 0,5 (мас. ч.) .

Стадия 2, сополимеризация акрилонитрила и прививание их к полибутадиену, получение АБС-сополимера в виде суспензии:

Непрореагировавший бутадиен удаляется в отпарной колонне-(4), а латекс полибутадиена через промежуточную емкость-(5) подается на сополимеризацию. В реактор сополимеризации-(6) загружают деминерализованную воду и примешивают эмульгатор, водный раствор инициатора и из мерников - (7),(8): стирол и акрилонитрил соответственно. Далее в рубашку реактора подают горячую воду и нагревают реакционную массу до 40ºС и в нее добавляют массу полибутадиена, далее массу догревают до 50ºС. Продолжительность последующей сополимеризации стирола с акрилонитрилом, и дальнейшей их прививки к полибутадиену состовляют 6 часов, в присутствии регулятора молекулярной массы. Нормы загрузки компонентов на данной стадии: Полибутадиеновый латекс (30%) - 210 (мас. ч.), Стирол - 70 (мас. ч.), Акрилонитрил - 30 (мас. ч.), Вода деминерализованная - 400 (мас. ч.), Соль жирных кислот ряда С₁₀-С₁₆ - 2,5 (мас. ч.), Персульфат калия - 0,5 (мас. ч.) .

Стадия 3, осаждение суспензии сополимера, промывка и сушка:

Образовавшуюся тонкодисперсную суспензию сополимера подают в высадитель-(9), в котором под действием коагулянтов (алюмокалиевых квасцов) и при нагревании острым паром до температур 95ºС происходит разрушение латекса и выделение полимера, затем поступает на отжим в центрифугу-(10), в которой одновременно производится промывка сополимера водой. Влажный сополимер высушивается потоком азота при 120ºС в сушилке кипящим слоем-(12) до остаточной влажности не более 0,4% .

5. я не знаю зачем ты дошел до этой главы, но я добавлю еще конкретики к выше описанному процессу.

Известен способ получения АБС-сополимеров, согласно которому стирол и акрилонитрил полимеризуют в присутствии предварительно полученного латекса каучука на основе полибутадиена с образованием привитого сополимера. Процесс прививки протекает в водно-эмульсионной среде в присутствии инициатора - персульфата калия и регулятора молекулярной массы трет-додецилмеркаптана (ТДДМ) при 50 C в атмосфере азота до 100%-ной конверсии. К концу процесса вводят антиоксидант фенольного типа для предотвращения окислительной деструкции при сушке. Латекс полученного привитого АБС-сополимера коагулируют добавлением водного раствора хлорида кальция (коагулянт), выделившийся привитой сополимер промывают водой и сушат.

Недостатки: Длительность процесса, связанная с проведением полимеризации при низких температурах (50 C) и доведением конверсии мономеров до 100%. (Как известно, именно при высокой конверсии, особенно выше 95%, процесс полимеризации стирола и акрилонитрила резко замедляется). Неприятный запах полученного привитого АБС-сополимера при температурах переработки (> 180 C) или при повышенных температурах эксплуатации изготовленных из него изделий, что связано с использованием при полимеризации в качестве регулятора ММ ТДДМ. Остаточный ТДДМ, являющийся достаточно высокомолекулярным соединением, и его низкомолекулярные продукты присоединения после промывки и сушки остаются в полученном АБС-сополимере. При нормальных температурах сополимер имеет сравнительно слабый запах, но при повышенных температурах эксплуатации полученных из АБС- сополимера изделий, а особенно при температурах переработки (> 180 C), сополимер имеет сильный неприятный запах.

Известен также способ получения АБС-сополимеров сополимеризацией стирола и акрилонитрила в водно-эмульсионной среде в присутствии предварительно полученного латекса полибутадиенового каучука (полибутадиен или сополимер бутадиена со стиролом) под действием инициатора радикального типа в присутствии поверхностно-активных веществ и регулятора ММ - третичного бутилмеркаптана. Процесс сополимеризации проводят при 0-100 C, предпочтительно при 60 C, в отсутствие кислорода, в течение 6,5 ч. Выход сополимера 80,3%. Полученный латекс привитого сополимера коагулируют разбавленным раствором Al2(SO4)3 при 92 C, промывают водой при комнатной температуре и сушат.

Использование в процессе в качестве регулятора молекулярной массы третичного бутилмеркаптана, который достаточно летуч (температура кипения 64,2 C), позволяет сравнительно легко удалить его из латекса при вакуумной обработке. Поэтому полученный АБС-сополимер имеет слабый запах (4,6 балла по десятибалльной шкале; образцы для испытаний запрессованы при 180 C и ориентированы в двух направлениях).

Недостатком процесса является низкий выход сополимера (80,3%), что обусловлено необходимостью проведения процесса при достаточно низкой температуре (60C) ввиду применения низкокипящего регулятора молекулярной массы.

АБС-сополимеры, содержащие до 70 мас.% каучука на основе бутадиена, в частности концентраты привитого каучука, получают привитой сополимеризацией смеси мономеров - стирола и акрилонитрила в отсутствии кислорода в водно-эмульсионной среде в присутствии предварительно полученного латекса каучука на основе бутадиена под действием инициатора радикального типа в присутствии регулятора молекулярной массы - додецилмеркаптана или октилмеркаптана. Процесс проводят при ступенчатом подъеме температуры от 60-68 C до 75-80 C до конверсии мономеров 95-98%. Непрореагировавшие мономеры отгоняют, после чего коагулируют полученный латекс АБС-сополимера добавлением водного раствора коагулянта (сульфата алюминия), отделяют, сополимер от водной среды, промывают и сушат. Процесс синтеза может быть как периодическим, так и непрерывным.

6. Основная проблема производства АБС пластика и почему его промывают пергидролью

На данный момент основной проблемой Абс пластиков является резкий и неприятный запах вызываемый добавкой регулятора молекулярной массы трет-додецилмеркаптан (C12H25SH) (ТДДМ) который широко используют при синтезе каучуков, так как известно, что высшие меркаптаны имеют меньший запах, чем их более низкомолекулярные аналоги [8]. Однако некая доля ТДДМ остается в массе полимера, и при обработке температурой выше 180oC начинает испаряться, придавая пластической массе резкий неприятный запах. Отгонка продуктов присоединения меркаптанов из латексов и полимеров весьма дорога и затруднительна ввиду высокой температуры кипения ТДДМ составляющая 227-228 C при 760мм. рт. ст. 95-120 C при 10 мм. рт. ст.; tкипнормального додецилмеркаптана 124 C при 5 мм. рт. ст.; tкип бутилмеркаптана 164-167 C при 760 мм рт. ст. и 76-77 C при 50 мм рт. ст. .

Известно, что снижение запаха может быть достигнуто при обработке меркаптанов окислителями, при этом слабые окислители, такие как гидроксиламин, серная кислота и даже кислород воздуха в присутствии аммиака, окисляют меркаптаны в дисульфиды, а сильные окислители (азотная кислота) окисляют меркаптаны в сульфокислоты; указанные дисульфиды и сульфокислоты имеют более высокие температуры кипения, чем соответствующие меркаптаны . На данный момент на производствах для устранения запаха приливают вместе с коагулянтом 15% раствор перекиси водорода, что приводит к почти полному исчезновению запаха, что не влияет на механические свойства, и улучшает перерабатываемость за счет повышения текучести расплава.

7.

Источники

ну самый главный источник тут мой курсач (тык)

а он собственно был создан на основе следующих источников:

Benj Edwards Why Super Nintendos Lose Their Color: Plastic Discoloration in Classic Machines. Vintage Computing. Benj Edwards USA West Dakota Oregon Start. January 12, 2007А - 196 с. - ISBN 978-5-9909988-3-4.

3D Today: -сайт. - Москва. -URL:3dtoday.ru 3D печать > Прозрачный mABS, зачем он? ( Дата обращения 11.03.2020)

Технология пластических масс. Под ред.Кузнецев Е. В., Прохорова И, П., Файзулина Д. А.. Москва., издательство «Химия», 1976, с, 23—24. УДК 678,02(075,8) (084,21) .

Справочник по пластическим массам: том первый под редакцией:Катаева В.М.,, Попова Б.И., Сажина Б.И. Издание второе переработанное и дополненное. Москва: издательство”Химия” 1975 год 111с

Ударопрочные пластики/ Бакнелл К.Б. Ленинград: Химия, 1981, 87-89c.

Основные начала органической химии/ Чичибабин А. Е.,Москва., издание Государственное научно-техн. издание хим. литературы, 1963 Год, 324-326c

Патент №2 160 286 Российская федерация, МКП C08F 279/04 (2006.01) СПОСОБ ПОЛУЧЕНИЯ АКРИЛОНИТРИЛБУТАДИЕНСТИРОЛЬНЫХ СОПОЛИМЕРОВ: №99121746/04 : Заявл: 1999.10.15, Опубликовано: 2000.12.10/Рупышев В.Г. Клепцова Л.Г. Барболина Л.М. Иванова Т.Л. Шпитальник Ф.П. Григоров И.В. Голубцева Р.И.

Химический энциклопедический словарь, Москва.: Советская энциклопедия, 1983, с. 196, с. 406

Патент № 2044008 Российская Федерация МКП C08 L55/02 (2006.01) Крупнотоннажное производство АБС пластика: №506726/05, заявл. 22,09,1998 опубликованно 20,09,1995. ДЕДЕКЕР Марк Н.

В тексте не отражена способность этого пидора к усадке. Ууу, сука, сколько принтов запорол.

18.03.01., как много боли в этих цифрах. Не так давно сам убил год на работу с метилметакрилатом только для того, чтобы в конце года узнать, что прибор, отвечающий за все анализы, все это время был неисправен. Все эти старые схемы производства, которые лет 30 уже неактуальны, научруки, которые чаще только тормозят работу бесконечными противоречащими друг другу правками, и конечно же мышиная возня в лаборатории с мелкими интригами и подлянками. Вспоминаю, до сих пор бомбит.