О закалке стали 6

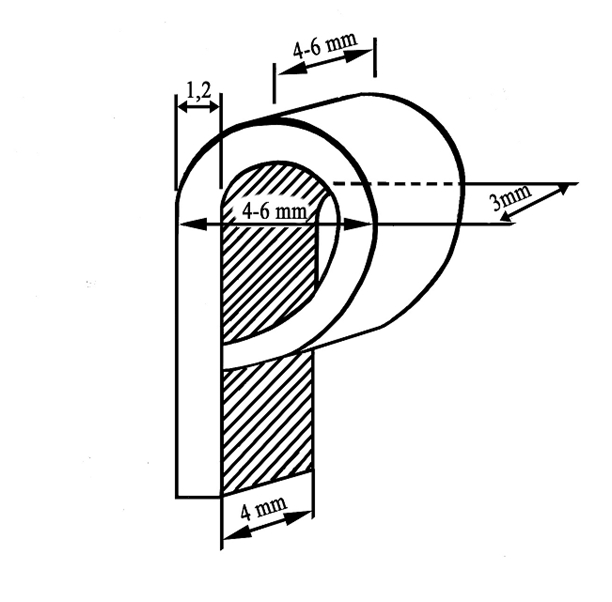

Решил немного отдохнуть от закалки и написать об упомянутой в прошлой статье дульке, но исписав пару станиц, понял, что это надолго…. Да, вот об этой маленькой выемке на клинке как-нибудь придется написать много и с картинками. А чтобы вопросы не возникали дам ей свое определение. А то напишут тут в коммах, что она владельцам ножей для облегчения заточки служит…

Дулька – небольшая выемка на лезвии клинка у рикассо. Абсолютно ненужный пользователю элемент. Рудимент предыдущей технологической эпохи. След старых уходящих в прошлое технологий.

Поэтому продолжим моделировать фантазийную сталь. (Посмотрите прошлую статью по этой теме). Начнем сыпать в наше варево с углеродом легирующие добавки – специи и пряности. Каждая добавка придает супу особый вкус – перец, шафран, укроп, гвоздика и т.п. Каждая легирующая добавка тоже влияет на «вкус» стали – ее свойства. Не будем разбираться подробно, это тема сложная да нам и не нужная – мы говорим о принципах закалки разных марок сталей, а не об их моделировании.

Самая дешевая и самая распространенная добавка в стальной суп – хром.

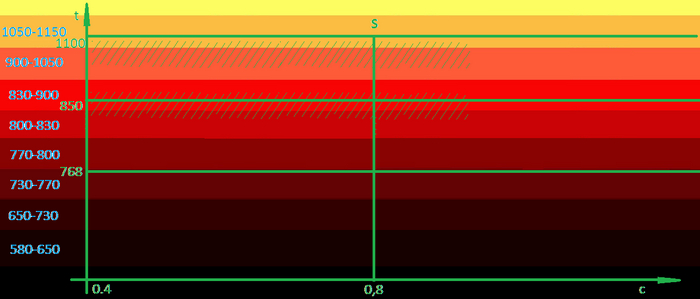

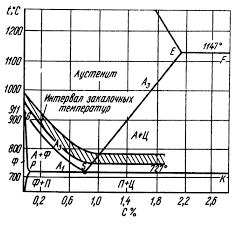

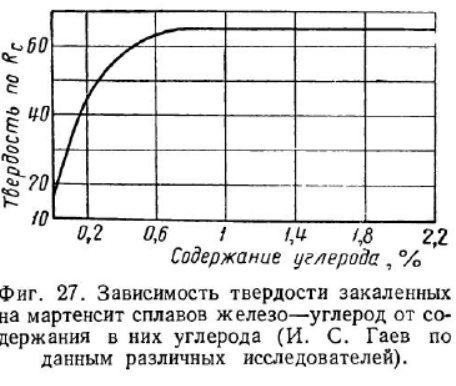

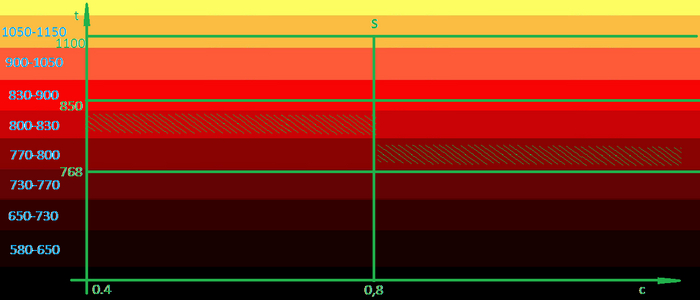

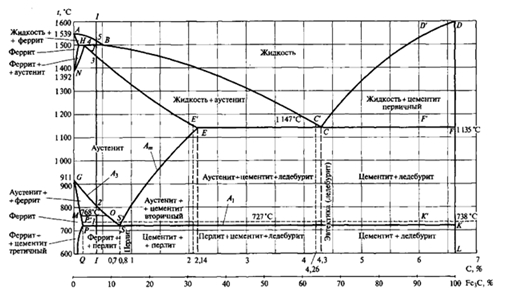

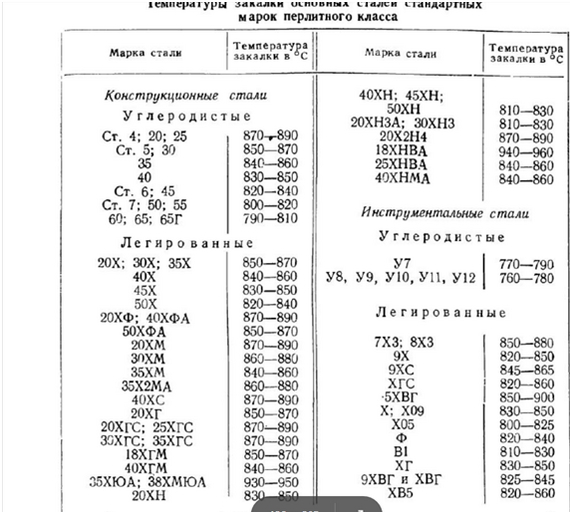

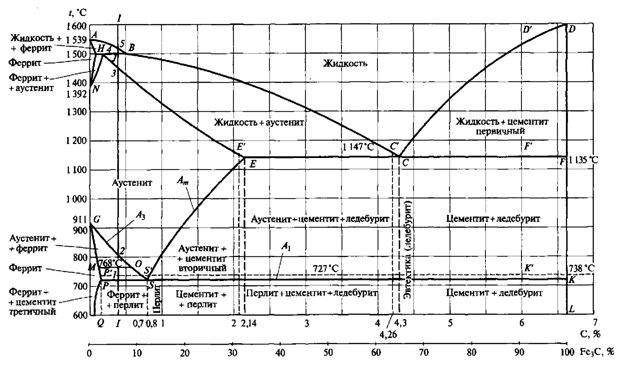

Хром, помимо изменения некоторых свойств стали, очень склонен к образованию комков в смеси – карбидов в стали. Эти карбиды довольно тугоплавки. При этом они связывают наш углерод, и чтобы его хватило для образования равномерной смеси (чтобы после закалки получить хорошую твердость) нужно включить бетономешалку-температуру на уже большую мощность, чем в просто углеродистой стали. Поэтому легированные стали будут закаливаться уже от больших температур, лежащих в области линии равной 850 градусов. То есть, добавив в сталь хром (или другой карбидообразующий элемент) нам нужно повысить температуру под закалку, чтобы эти карбиды растворить.

Чем больше хрома – тем больше карбидов – тем больше времени их нужно растворять, но проще, конечно, повысить температуру. С этим все просто и понятно: добавили специи в раствор – получили комки, которые нужно разбить. Так как бетономешалкой у нас работает диффузия, зависящая от температуры, то просто ее немного поднимаем.

Играя с добавками углерода и хрома (и других специй) в разных пропорциях, получим разные марки легированных сталей.

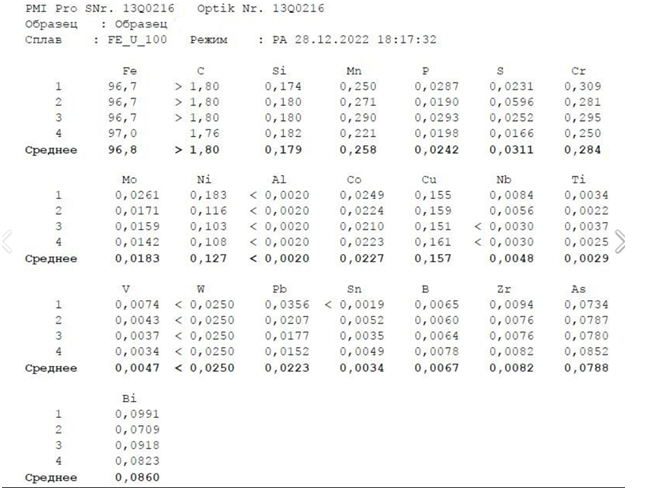

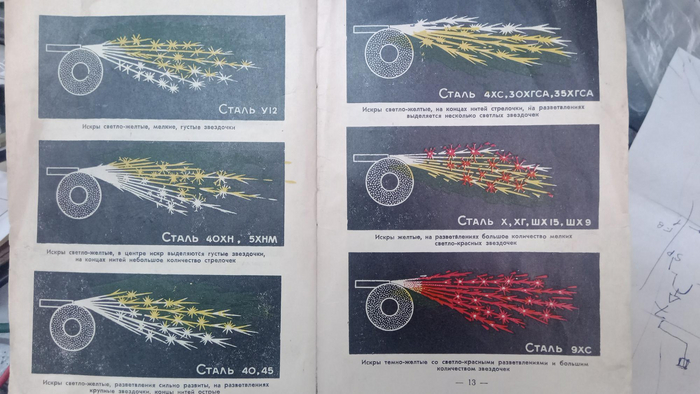

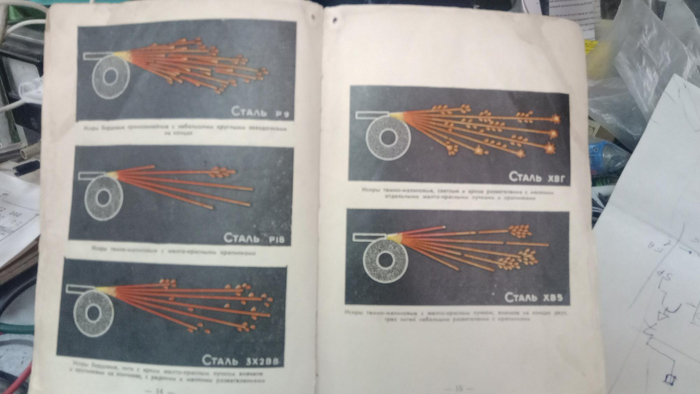

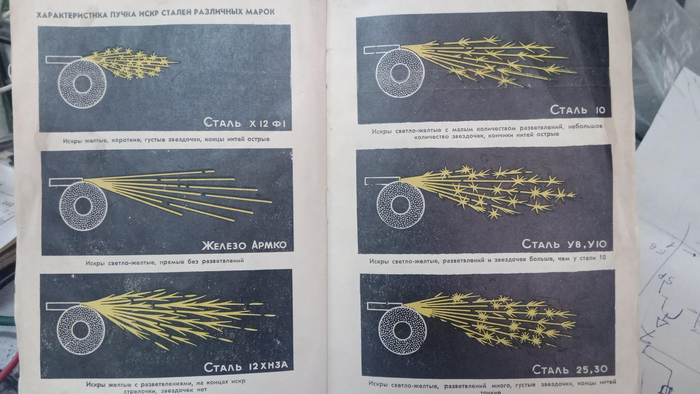

И вот тут возникает логичный вопрос: как определить подручными средствами, какая сталь легированная, а какая нет? Можно по искре, как углеродку, но это уже гораздо сложнее – нужно иметь некоторое количество маркеров и определенный опыт. А можно с помощью магнита. Предвижу возгласы – магнит это несерьезно. Наоборот - очень даже серьезный и научный метод определения остаточного аустенита (горячего раствора в холодном состоянии – вот такой оксюморон) в стали.

Небольшая цитата из учебника. "О степени превращения перлита в аустенит можно судить еще более просто: по изменению магнитных свойств образцов в процессе превращения. Дело в том, что перлит магнитен, а аустенит немагнитен. По мере протекания превращения значения магнитных свойств станут постепенно уменьшаться, пока не достигнут при завершении превращения нулевого значения". Работает это правило и в обратную сторону.

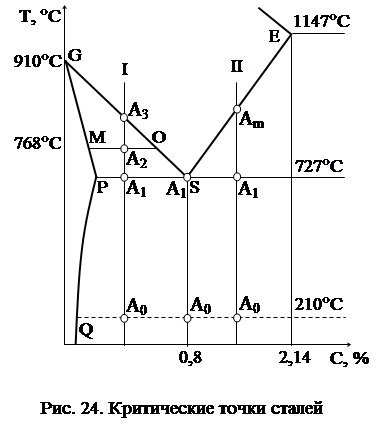

Как вы помните, железо в стали при нагреве выше 768 градусов теряет магнитные свойства. Аустенит тоже немагнитен и по идее после охлаждения нагретой стали до 768 градусов она должна снова магнититься. Так и происходит в углеродистых сталях, однако, с легированными сталями все немного не так.

Если при нагреве при 768 градусах они магнитные свойства потеряют, то при охлаждении на воздухе магнитные свойства восстановятся при гораздо более низкой температуре. По этому признаку мы можем в какой-то мере определить даже степень легированности – чем дольше восстанавливаются магнитные свойства, тем больше в стали легирующих.

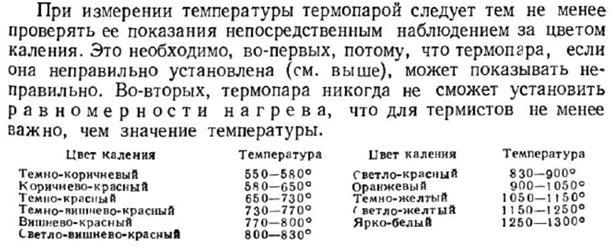

На практике это выглядит следующим образом. Нагрели сталь до желтого и после остывания до красного цвета пробуем ее «на магнит». Цвет каления при 768 градусов вы уже помните – цвет спелой вишни – и если сталь уже остыла «до черного», а на магнит не реагирует, значит в ней присутствуют легирующие элементы.

Почему так происходит? Помните наш мультяшный автобус и народ который нужно в него запихнуть? А если транспорт пришел к остановке не пустой, а с пассажирами-легирующими элементами? В этом случае нам и греть нужно дольше чтобы войти и чтобы выйти больше усилий приложить. Помните разговор с «качком» в переполненном вагоне метро?

- Вы на следующей остановке выходите?

- Да.

- А люди перед вами?

- Тоже, только они об этом не знают.

Чтобы углерод выделился из раствора с хромом ему «нужно приложить усилия». Хром мешает диффузии углерода, он ее замедляет в несколько раз. (Вообще-то не все легирующие уменьшают скорость диффузии углерода. Например хром, ванадий, молибден – уменьшают, а никель и кобальт увеличивают).

И вот тут еще одна засада для тех, кто пытается сдержать «перебегание» углерода из слоя в слой в дамаске путем никелевых прокладок. Никель в дамаске чисто декоративный материал, создающий контрастность. Но за все надо платить, и если в ламинате как прокладка он еще работает нормально, то в многослойном материале за счет диффузии создается непрочный никеле-железо-углеродный слой.

Но тему диффузии мы затронули только потому, процесс распада нашего горячего раствора – аустенита – на исходную смесь феррит и перлит (перлит и карбиды) процесс диффузионный. В легированной стали в итоге он затягивается и она остается немагнитной ниже температуры в 768 градусов.

Если сталь после хорошего нагрева при остывании до темно-красного начинает магнититься, значит это углеродка и закаливаем ее в районе первой линии в 768 градусов. Если не магнитится даже остыв до черного – легированная сталь и закаливаем уже при более высокой температуре в районе второй линии.

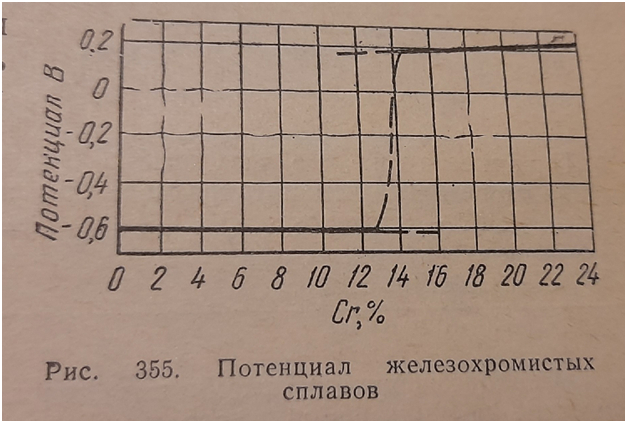

А что будет, если мы продолжим сыпать хром в нашу сталь? Ничего интересного происходить не будет до момента, когда количество хрома в стали превысит 12%. В этот момент произойдет скачкообразное повышение коррозионной стойкости. Стали с содержание хрома меньше 12% подвержены коррозии как и обычное железо, стали с содержанием более 12-14% Cr ведут себя как благородные металлы, так как обладают положительным потенциалом (пассивное состояние).

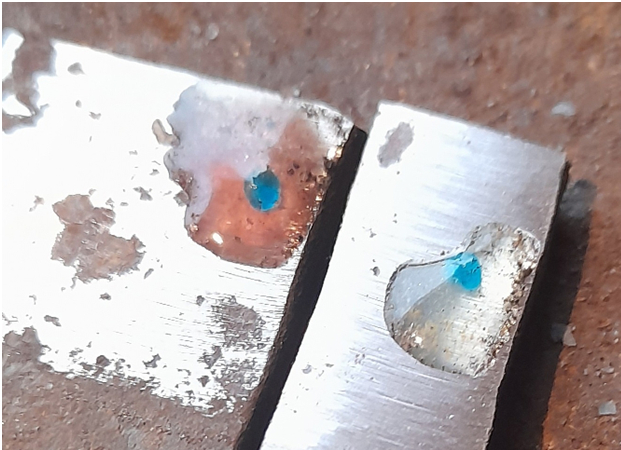

Поэтому нержавейку легко определить с помощью гранулы медного купороса - медь не будет осаждаться из раствора медного купороса на поверхность нержавеющей стали. Положили гранулу купороса на сталь, капнули водой и смотрим – самый простой и надежный способ.

Жаль только что этот способ определяет все виды нержавеек, а среди них есть и те, которые не закаливаются. Однако тут может помочь магнит: не магнитится – не закаливается. Но есть и такие, которые магнитятся, но не закаливаются – тут только по искре или калить на пробу.

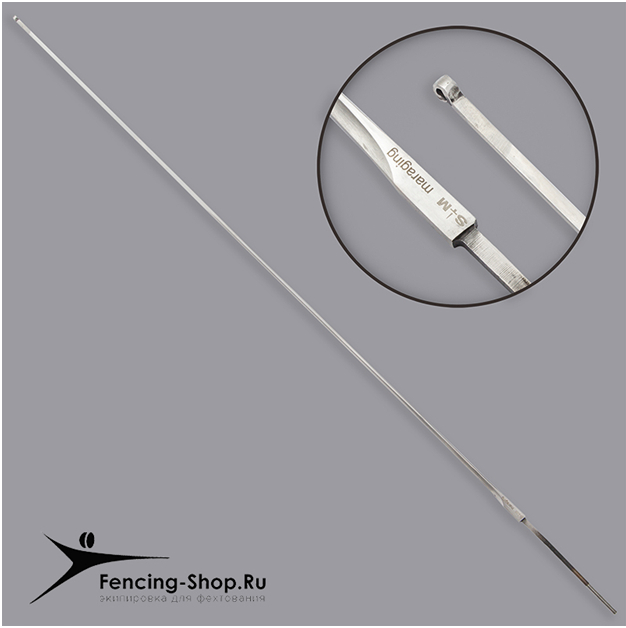

Попробуем рассчитать свою сталь и приблизительную температуру ее закалки. Допустим, нам нужна сталь для рыбацкого ножа, выполняющего заодно и кухонные работы – порезать, почистить, пошинковать.

Нож нам нужен небольшой и неширокий – управляемость лучше; не толстый – тяжелых работ по открыванию люков и рубки деревьев не предусмотрено; коррозионностойкий, нормально держащий заточку, при этом легко правящийся в полевых условиях.

Берем железо и начинаем сыпать в него углерод. При 0,4% сталь уже закаливается, значит, пора сыпать хром - его кладем 13%. То есть, мы создали нержавеющую хорошо закаливающуюся сталь при минимальном количестве взятых углерода и хрома. Это будет самая дешевая нержавейка пригодная для изготовления различного инструмента и ножей в частности. Марка ее 40Х13, а иностранные аналоги китайская 4С13, польская 4Н13, немецкая 1.4031, американская 420.

Это самая удобная в обработке и работе нержавеющая сталь – углерода немного, хрома по минимуму для нержи, а значит карбидов не так и много. Однако минимум углерода, который еще и связан в сложные карбиды, может приводить к некоторым трудностям в закалке, которые для нас уже и не трудности.

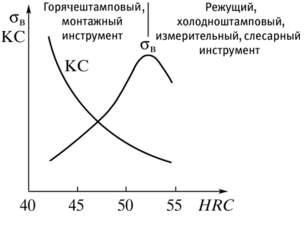

Мы знаем, что чтобы растворить и перемешать в растворе углерод для таких доэвтектоидных сталей нужно увеличить скорость диффузии – поднять температуру. По идее нам нужно калить от второй линии в 850 градусов – это вы помните из прошлой статьи мы уже моделировали такую сталь, - однако у нас много хрома который связал углерод и чтобы растворить эти тугоплавкие карбиды нужно еще накинуть температуру - поднимем ее под третью линию. Отсюда закаливаются все нержавеющие стали как доэвтектоидные, так и заэвтектоидные. Выше, как говорил, поднимать можно, но в крайних случаях при специальной двойной закалке, о которой ниже.

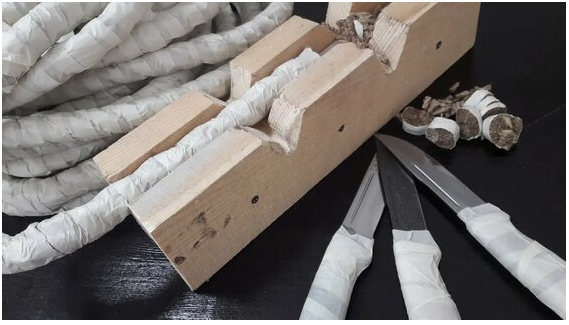

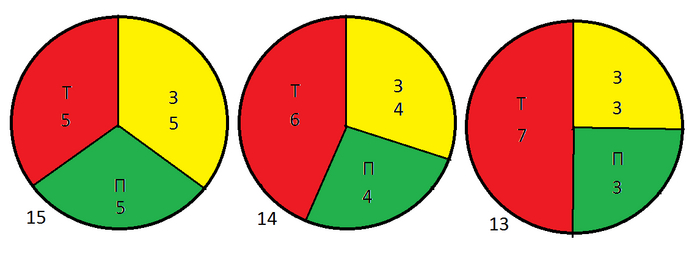

Итак, сталь у нас есть, изделие готово, как калить? Специально для этой статьи я изготовил два ножа из 40Х13 и закалил двумя разными способами. В обоих случаях получились неплохие, на мой взгляд, ножи, один из которых тут же конфисковала супруга на кухню.

Давайте рассуждать. Чтобы растворить карбиды хрома нужна довольно высокая температура – это раз. Два – углерода мало и чтобы получить высокую твердость нужно его хорошенько распределить по объему стали – опять же надо греть. Но в любом случае мы карбиды получим – от этого никуда не деться, поэтому придется недостаток обратить в достоинство – сделаем карбиды как можно мельче - этим мы упрочним сталь (мелкодисперсное упрочнение) и повысим коррозионные свойства за счет большего количества хрома оставшегося в матрице.

Значит, нагреваем сталь до 1100 и закаливаем ее в воде. Твердость в данном случае нам не важна, так как теперь сталь нужно отпустить – нагреть до 500-600 градусов. После этого в стали появится очень много мелких карбидов в перлитной матрице – что нам и нужно. Это наша цементно-песчаная смесь с мелкими камушками. Теперь быстро нагреваем до 900 и закаливаем в масле (можно и в воде для большей твердости). Крупных карбидов у нас нет – растворили с первого нагрева, а остатки мелких упрочняют сталь. После такой закалки 40Х13 царапает стекло но все еще несколько хрупка. Даем ей небольшой отпуск (до слегка золотистого цвета если на горелке) и работаем. Сталь после такой закалки упруга, в меру тверда и обладает высокими коррозионными свойствами.

Все эти нагревы легко делать на глаз – если мы кратковременно нагреем и выше(ниже) 1100 – ничего страшного. Если чуть меньше или чуть больше 900 – тоже нормально.

Нагретая до 500-600 градусов сталь не имеет цвета каления – она черная. Температуру можно не парясь определить с помощью пирометра – они доступны и недороги. А можно с помощью подручных средств, например, при температуре в 561 градус начинает плавиться кальциевая селитра (нитрат кальция) – распространенное удобрение.

Второй способ.

Этот способ гораздо проще и лучше подходит для 40Х13 и ей подобных, так как дает большую твердость. Первым способом лучше закаливать заэвтетоидные стали типа 95Х18 и ее аналоги. Однако и тем и другим способом легко закалить любую нержавеющую сталь. Жаль только, что годятся они больше для горнов, так как греть муфели по нескольку раз, да на разную температуру – заломно. С распространением муфельных печей, как ни парадоксально, и возникли некоторые трудности в закалке нержавеющих сталей.

Греем сталь до 1000-1100, чуть выдерживаем чтобы растворить карбиды, даем ей остыть на воздухе до красного или темно-красного и закаливаем в воде. После закалки сталь легко царапает стекло. Отпуск как и в первом способе. Преимущества: довольно широкий закалочный интервал температур, нет коробления, высокая твердость, быстрота выполнения. Ошибиться в данном случае очень сложно. Заметили, что мы нагревали сталь выше, а закаливали от температуры ниже рекомендуемой? Дело в том, что большинство рекомендаций по закалке даны для работы с муфельными печами с регулируемой температурой. Наша очень удобная и надежная «закалка с подостуживанием» непригодна для больших партий и основана на умении термиста на глаз определить температуру для погружения изделия в закалочную среду.

А если за основу взять сталь с большим содержанием углерода? Может в этом случае нам не придется греть сталь до высоких температур под закалку, так как углерода у нас за глаза для того чтобы равномерно распределить его по матрице? Придется.

Углерода много – много поэтому и карбидов хрома. Матрица при 13% углерода будет обеднена хромом и нержавейка у нас получится так себе. Придется к большому углероду добавлять еще и порядком хрома.

В этом случае мы получили сталь как бы лежащую на противоположном конце линейки нержавеющих инструментальных сталей. В ней все по максимуму и хром и углерод, в отличие от нашей первой стали, где все по минимуму. А получили мы теперь нечто 95Х18 и ее зарубежных аналогов: США - 440B, 440C, 440FSe, A756; Германия - 1.4125, X102CrMo17, X105CrMo17; Япония - SUS440C; Франция - X105CrMo17, Z100CD17;ЕС - X102CrMo17; Польша - H18; Чехия – 17042.

Больше углерода – больше карбидов хрома – меньше хрома в матрице – хуже коррозионные свойства – больше хрома.

Греть до высоких температур придется как и в первом случае, но теперь уже для того, чтобы растворить множество крупных тугоплавких карбидов. Поэтому первый способ закалки довольно не плох, если нужна высокая твердость. При втором способе твердость может быть даже чуть ниже, (особенно если калить в масло) но рез будет агрессивнее за счет остатков крупных карбидов.

«Мыльный рез» у нержавеек возникает только по причине закалки их от высоких температур, а так карбидов в них хватает. Но кто сейчас будет париться с двойной закалкой или закалкой с подостуживанием, если нужно закалить большую партию клинков?

Перечисленные выше марки стали хорошо известны и популярны. Популярны до такой степени, что народ тупо клюет только на их название. На прошлой неделе говорил с одним из производителей ножей из довольно крупной мастерской. Да, он иногда ставит на обкладки (в трехслойке) такие стали. На вопрос зачем, честно ответил: «маркетинг!». Потребительских свойств ножу это не добавляет, но народ берет.

Эти стали уже довольно заморочисты по причине большого количества карбидов в них. Чтобы получить хорошие коррозионные свойства приходится греть под закалку до больших температур, при достаточном количестве углерода. Да и после ковки, а куются они тяжело и режутся хуже, нужен специальный отжиг из-за возможного выделения карбидов по границам зерен стали. Поэтому в них часто вводят дополнительные легирующие добавки помимо хрома.

А теперь представьте как сложна термообработка ножа из 95Х18 и У8 . Если провести отжиг, то можем вырастить зерно в У8, так как температура отжига первой около 900, а второй около 700. И если мы нагреем сталь под закалку чуть выше, допустим до 900, то даже при закалке с 780, мы закалим обе стали. Поэтому греть придется «снизу» поднимая температуру и закалка с подостуживанием уже невозможна.

Поэтому японские производители ножей не парятся и ставят на обкладки стали типа 20Х13. Это что-то типа нашей первой нержавеющей стали только с меньшим количеством углерода – чтобы не закаливалась. Отличная обрабатываемость, свариваемость, высокая коррозионная стойкость, свободная возможность проводить сложную закалку центрального слоя на очень высокую твердость – что еще нужно? Но кто-то не ищет легких путей…

P.S.

То что сталь 95х18 ледебуритная для нас не имеет никакого значения. И 40х13 и 95х18 после закалки имеют в своей структуре мартенсит, карбиды и остаточный аустенит. Разница будет только в количестве и пропорциях этих составляющих.