От лифтов до хирургических роботов: ученые Пермского Политеха уменьшили размер и повысили эффективность линейного двигателя

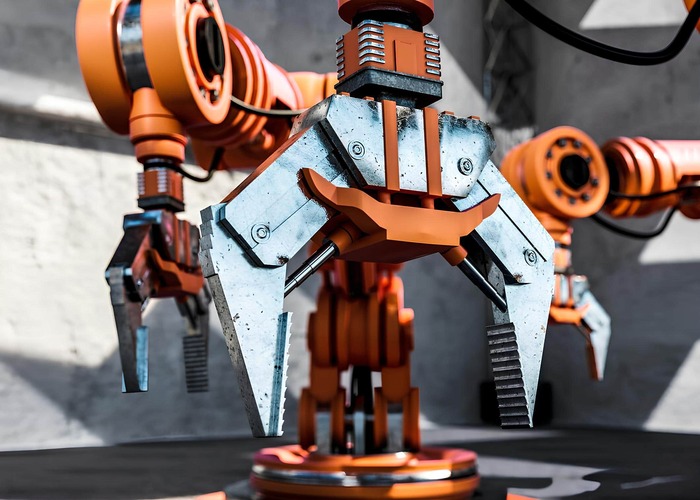

Для движения электрического транспорта, лифтов высотных зданий, насосов, работы станков, медицинских томографов и хирургических роботов используются линейные двигатели. Они обеспечивают точность, скорость и надежность работы. Однако существующие конструкции нередко сталкиваются с проблемами: высокое напряжение, сложность изготовления и перегрев приводят к низкой эффективности, риску короткого замыкания и остановки оборудования. Ученые Пермского Политеха модернизировали линейный двигатель: уменьшили его размер, снизили напряжение и упростили производство, что особенно важно для мембранных насосов, которые используются в самых различных сферах – например, в системах кондиционирования для подачи топлива в двигателях, перекачки сточных вод и создания давления в дыхательных медицинских аппаратах.

Статья опубликована в журнале «Russian Electrical Engineering», том 95, №11, 2024. Проект выполнен при поддержке Федерального государственного бюджетного учреждения «Фонд содействия развитию малых форм предприятий в научно-технической сфере» (Фонд содействия инновациям), договор № 4790ГС1/80304 от 23.11.2022.

Линейные двигатели — это устройства, которые преобразуют электрическую энергию в движение без дополнительных механических передач, что повышает надежность и снижает износ составляющих. Они используются в лифтах, заводских станках, электронике и некотором медицинском оборудовании. Их конструкция состоит из неподвижной части (статор – корпус с магнитами или катушками) и подвижного элемента (ротор). Когда на катушки подается ток, создается магнитное поле, которое «бежит» подобно волне, а ротор «догоняет» его, двигаясь по прямой линии. Таким образом создается не вращение, как в обычных электродвигателях, а прямолинейное движение. Это позволяет механизму работать быстрее при меньшем износе.

Для небольших систем, где важна точность позиционирования – в мембранных насосах, вентилях, клапанах, затворах, хирургических роботах и топливных системах автомобилей – используется одна из разновидностей линейных двигателей – короткоходовые. Это «рабочие лошадки» для задач, где важны скорость, точность и миниатюрность – например, в современной микроэлектронике, медицине и высокоточном производстве.

Однако при существующем методе проектирования для равномерного длительного движения такого механизма требуется большее напряжение и меньший ток, а крупные габариты усложняют изготовление. Это ограничивает их применение в компактных устройствах, таких как мембранные насосы, которые используются во многих областях – от нефтегазовой отрасли до водоочистки и медицины.

Ученые Пермского Политеха разработали схему модернизации короткоходового линейного двигателя, которая позволит устранить эти недостатки, сделав его более компактным и надежным.

— Мы поменяли режим работы машины, что привело к изменению методики расчета. Благодаря этому габариты устройства стали меньше, само оно легче, и производство стало проще — теперь его части помещаются на небольшие токарные станки. Замена внешних подшипников на внутренние позволяет поддерживать воздушный зазор по всей длине, а установка мощных магнитов — отказаться от питания движимого штока, – комментирует Денис Опарин, старший преподаватель кафедры «Электротехника и электромеханика» ПНИПУ.

Уменьшение размеров двигателя позволяет использовать удобные крепления и не делать внутренние системы жидкостного охлаждения, ограничившись только внешними вентиляторами.

Двигатель с новой конструкцией прошел серию тестов в программе для моделирования Ansys Maxwell, где проверялась его работоспособность при различных условиях. Был создан прототип, где измерялись его максимальное усилие, ускорение и нагрев. Результаты показали увеличение силы тяги, лучшее позиционирование и стабильное функционирование даже при повышенных нагрузках. Так, максимальная сила двигателя (если кратковременно увеличить ток) составляет 50 кг, в то время как обычная рабочая сила — 41.21 кг. Он не перегревается: стабильная температура равна 51°C. При резком старте двигатель кратковременно совершает «рывок силы» на 2250 Ватт.

Модернизированный линейный двигатель с коротким ходом демонстрирует значительный прогресс в области компактных и эффективных приводов. Его улучшенные характеристики открывают новые возможности для применения в промышленности, медицине и робототехнике.

Разработка ученых Пермского Политеха позволит легче управлять двигателями насосов, станков, генераторов

Синхронные двигатели с постоянными магнитами широко используются в робототехнике, промышленных приводах, электрогенераторах, насосах для перекачки нефти и воды и других системах, где важны точность и динамика. Традиционные методы управления требуют наличия датчиков положения и скорости, однако их применение ограничено условиями эксплуатации: они могут быть слишком чувствительны к вибрации и ударам, подвергаться воздействию электромагнитных помех, не работать при высоких температурах, возникающих в двигателе. Все это приводит к неточным показаниям или поломкам. Ученые Пермского Политеха предложили новый метод бездатчикового управления синхронным двигателем, который поддерживает широкий диапазон скоростей и нагрузок, при этом требуя меньше вычислительных ресурсов. Статистические ошибки этой системы составляют менее 1%.

Статья опубликована в журнале «Russian Electrical Engineering», т. 95, №11, 2024. Исследование выполнено в рамках реализации программы академического стратегического лидерства «Приоритет 2030».

Двигатели бывают синхронными и асинхронными. Оба вида имеют статор и ротор – статичную и подвижную часть соответственно. При включении оборудования обмотка статора создает магнитное поле, которое вращается и приводит в движение ротор – так механическая энергия преобразуется в электрическую. В асинхронном двигателе ротор вращается немного медленнее, чем магнитное поле статора, в синхронном же их быстрота одинакова. Благодаря этому последний вид двигателей считается более точным и применяется там, где нужна постоянная скорость – станки, роботы, манипуляторы, генераторы.

Для управления синхронными механизмами традиционные системы полагаются на специальные датчики положения и скорости ротора. Несмотря на свою эффективность, они усложняют систему и могут быть подвержены поломкам, особенно в жестких условиях эксплуатации – при воздействии высоких или низких температур (как в двигателе внутреннего сгорания автомобилей), вибраций и ударов (в экскаваторах, бульдозерах, кранах и другой строительной технике).

Бездатчиковый подход значительно упрощает конструкцию и снижает стоимость оборудования. Однако здесь возникает другая проблема: в таких системах сложно точно определить положение ротора на низких скоростях и на самом старте двигателя. Если система управления некорректно оценивает эти параметры и «думает», что двигатель вращается с одной скоростью, а на самом деле – с другой, то она будет подавать неправильные управляющие сигналы. Могут возникнуть и проблемы со стартом: двигатель может запуститься в неправильном направлении, с рывками, вибрациями, или не запуститься вообще.

Ученые Пермского Политеха разработали новый метод управления синхронными двигателями с постоянными магнитами без использования традиционных датчиков. Его преимущество в том, что он обеспечивает уверенный запуск оборудования, способен управлять двигателем в широком диапазоне скоростей и нагрузок, при этом требуя меньше вычислительных ресурсов. Это не только снижает затраты, но и повышает надежность системы.

Подход политехников позволяет оценивать положение ротора двигателя не используя датчики, а непосредственно по его токам и напряжениям. Сначала эти параметры считывает система управления двигателя. Затем они обрабатываются адаптивным наблюдателем состояния, который оценивает положение ротора. Если полученные данные не совпадают с теми, которые он предсказал, наблюдатель автоматически корректирует свою работу. Эта информация используется для точного управления токами в двигателе даже при изменении нагрузки.

– Одной из ключевых проблем в бездатчиковом управлении является оценка положения ротора на низких скоростях, где традиционные методы часто не работают. Мы решили эту проблему, разработав специальный алгоритм управления. Сначала магниты ставятся в начальное положение (0о наклона) и двигатель начинает постепенно разгоняться, поддерживая заданный ток – это похоже на плавное нажатие педали газа в машине. Когда скорость достигает нужного уровня, система переключается с начальных настроек на управление с обратной связью, когда система «следит» за своей работой и автоматически подстраивается, чтобы двигатель работал правильно. Это позволяет делать разгон двигателя с нулевой скорости, при этом требуя меньшего количества процессорного времени на реализацию, – рассказывает Евгений Солодкий, доцент кафедры микропроцессорных средств автоматизации, кандидат технических наук.

Для проверки достоверности вычислений систему протестировали с помощью математического моделирования.

– Численный эксперимент продемонстрировал способность модели надежно запускать двигатель и поддерживать точное управление скоростью даже при значительных колебаниях нагрузки. Результаты показали, что статическая ошибка при оценке скорости вращения составляет менее 1%, что означает устойчивость модели к изменениям параметров двигателя, – поясняет Данил Савенко, студент кафедры микропроцессорных средств автоматизации.

Метод бездатчикового управления, разработанный учеными Пермского Политеха, обеспечивает не только возможность запуска синхронного двигателя с постоянными магнитами без использования специальной техники, но и высокое качество управления скоростью при относительно простой реализации. Он также снижает стоимость и сложность систем.

«Ротор» продлил контракт с тренером Бояринцевым

«Ротор» продлил контракт с главным тренером Денисом Бояринцевым.

Новое соглашение клуба из Волгограда с бывшим игроком «Спартака» рассчитано по схеме «1+1».

«Рады сообщить, что Денис Бояринцев продолжит свою работу на посту главного тренера нашей команды. Вместе с Денисом Константиновичем мы вышли в Первую лигу и в ходе летне-осеннего этапа доказали, что являемся отличной командой, которая способна на достижение высоких задач»

заявил генеральный директор «Ротора» Павел Никитин.

«Я благодарен руководству за оказанное доверие. Сейчас наша основная задача — на должном уровне провести весеннюю часть сезона, в межсезонье провести качественную работу по подготовке команды к следующем сезону»

ответил Бояринцев, который возглавляет команду с мая 2024 года.

После 24 туров Мелбет Первой лиги «Ротор» с 33 очками занимает восьмое место.

Также в номере ...

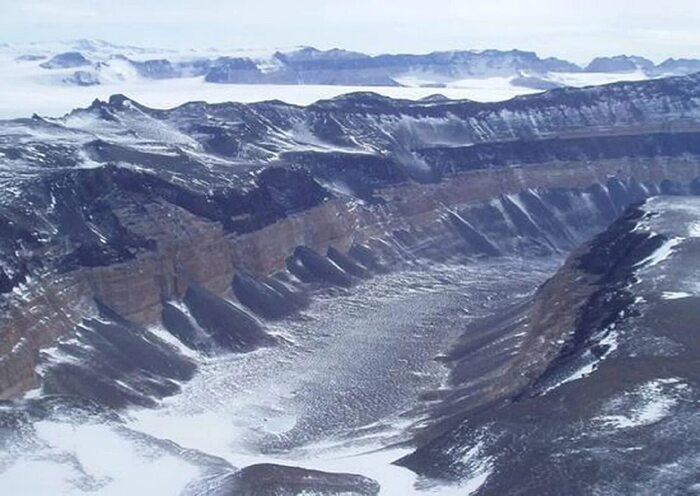

Ответ на пост «Роторный экскаватор – универсальный робот-землекоп»1

А потом, отработанные карьеры называют национальными парками или другими чудесами света, и вуаля, новая история готова. На фото явно выпотрошенные карьерные рудники, даже со следами от гусениц или колес . Но, за последние 200 лет там никто и никогда никаких работ не вел.

Четкий срез, есть даже отвалы отработанной породы. И это лишь мааалллееенькая часть доказательств, что мы лишь живем на руинах предыдущих, гораздо более развитых цивилизаций. Учитывая масштабы тех работ, по всей планете был снят пласт земли метров в 100. Да и сама наша планета выглядела совершенно иначе.

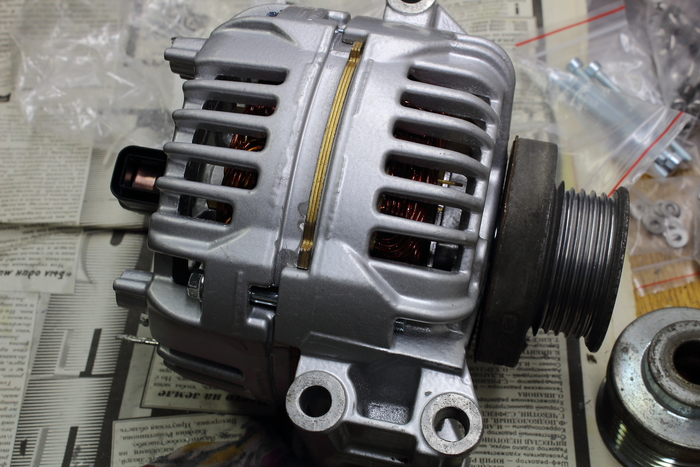

Ремонт генератора Рено Симбол часть 3

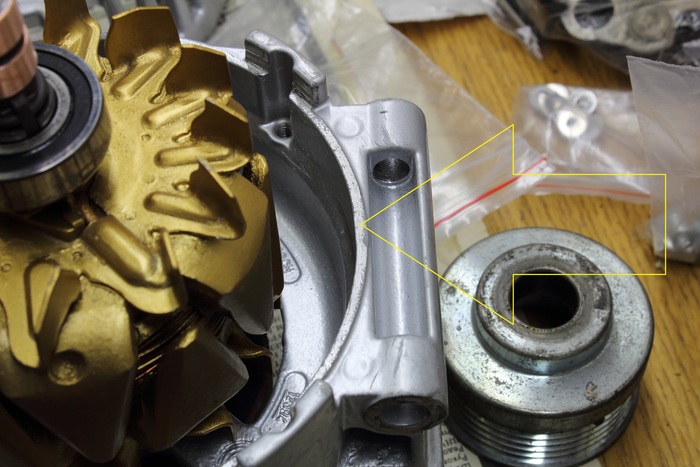

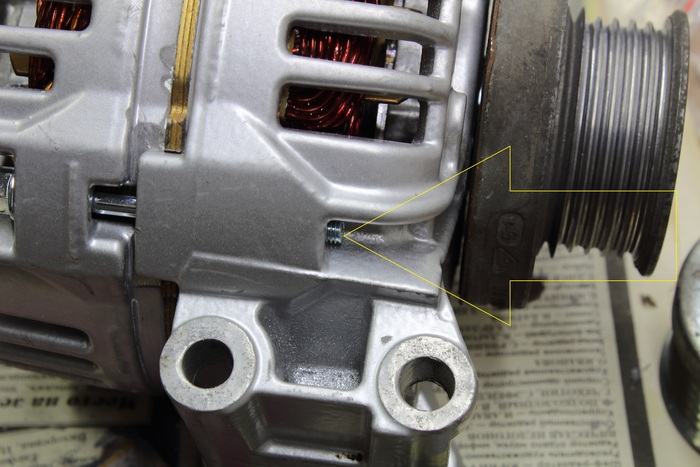

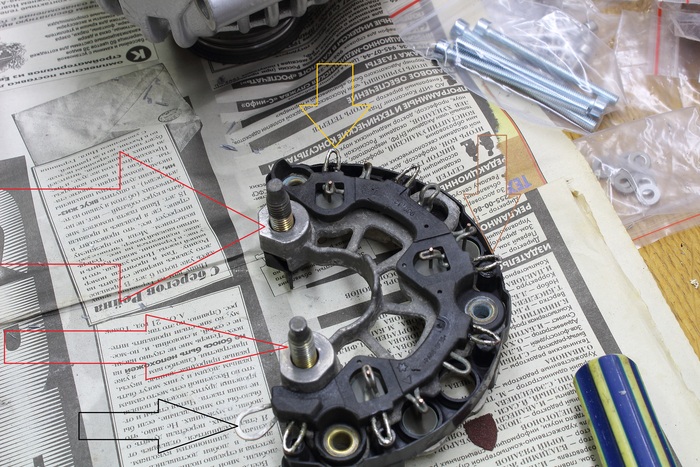

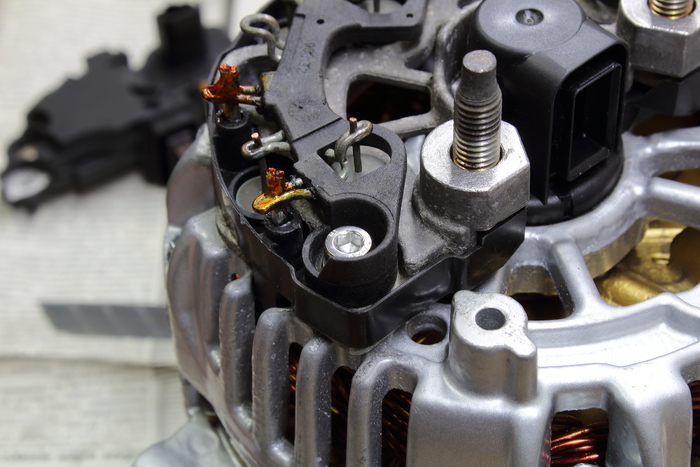

Перед установкой ротора нужно зачистить место прилегания кромки передней крышки генератора со статором по всей окружности.

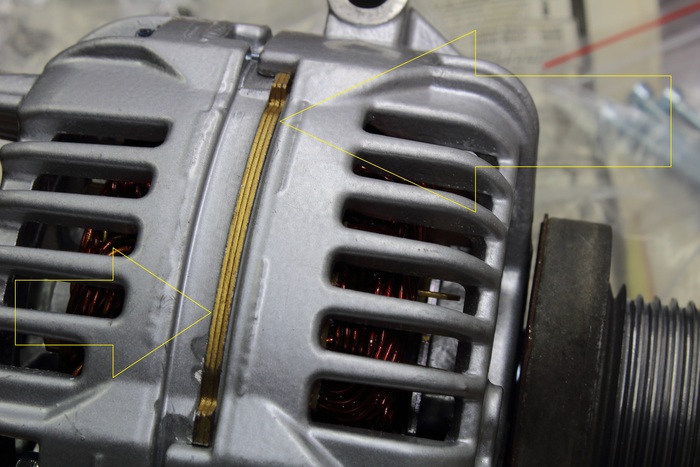

Бортик статора, за счёт которого он держится между передней и задней крышек генератора так же зачищаем до блеска и ставим в переднюю крышку в правильном положении. Обмотка статора предварительно была покрыта термолаком.

Данный статор был ещё проверен, когда генератор стоял на автомобиле- мотор-тестером.

С задней крышкой генератора поступаем так же: зачистка кромок прилегания к статору.

Дополнительно нужно зачищать ещё и упоры на крышке так как слой порошка после покраски немного мешает при соединении передней крышки генератора с задней(

Точки контакта "массы" задней крышки с диодным мостом так же чистим.

Посадочное место под проставочное кольцо(колпачок) так же немного зачищаем.

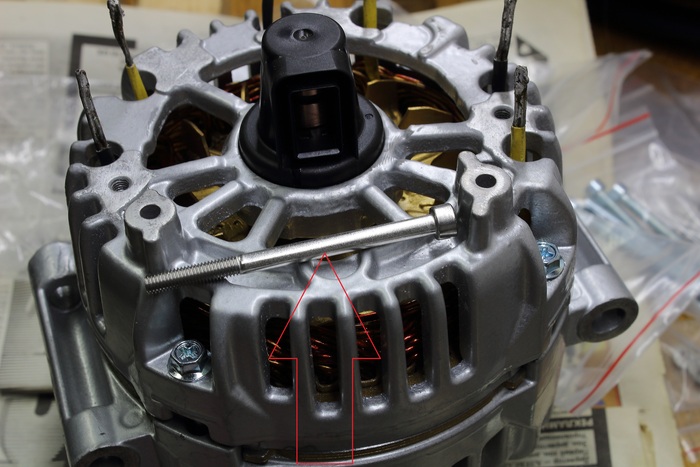

Устанавливаем колпачок в заднюю крышку генератора и прикручиваем всё это 4 болтами.

Винты передней крышки использовал новые под головку на 8

Он правда немного длиннее оригинального, но в целом не критично.

Проверяем что бы обе крышки генератора плотно зажимали статор-не должно быть зазора.

На вывода статора я иногда одеваю простую термоусадочную трубку. Хотя на диодном мосту есть направляющие каналы для выводов обмоток статора, но привычка что-то добавить осталась)

Винты крепления передней крышки генератора изначально хотел использовать вот такие, но уже были заказаны недорогие аналоги оригинальных. Поэтому решил ставить аналог.

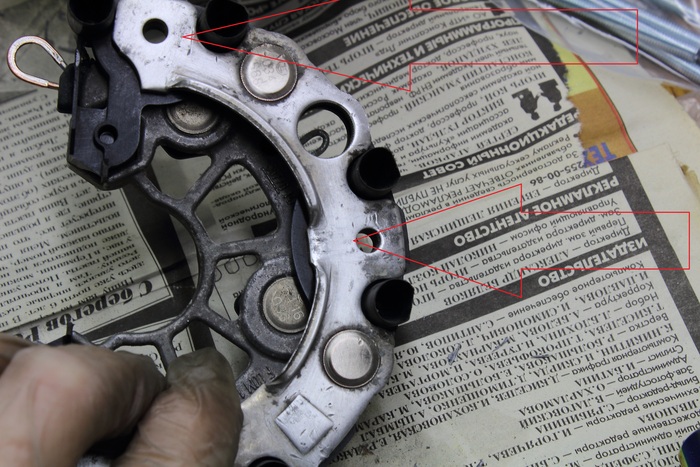

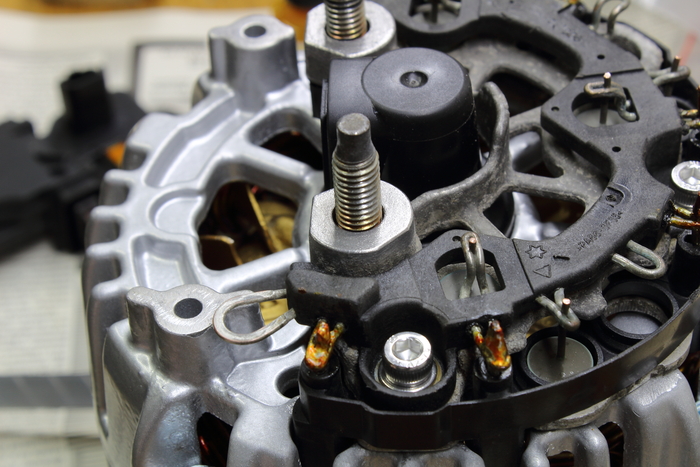

Диодный мост проверил мультиметром: плюсовые диоды 560 Ом, отрицательные 554 Ома. Диоды можно проверить и прозвонкой: в одну сторону пищит, а в другую тишина). Под нагрузкой диоды проверяю зарядным устройством и фарной лампой 12V70W-данная проверка делается так же как и проверка прозвонкой.

Зачищаем до блеска точки контакта диодного моста с задней крышкой

Контактные болты и их площадки так же зачищаем. Петельки диодного моста к которым припаиваются выводы обмоток статора зачищаем и облуживаем. Петлю диодного моста к регулятору напряжения чистим

Площадки к которым прикручивается регулятор напряжения зачищаем. Одна площадка это масса регулятора напряжения, а другая... не помню...

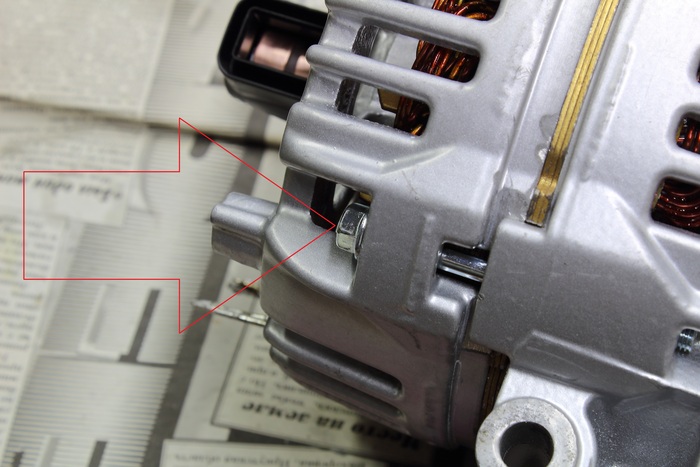

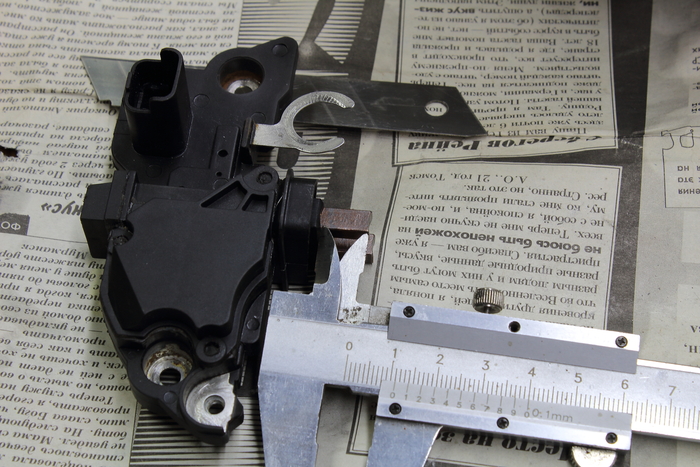

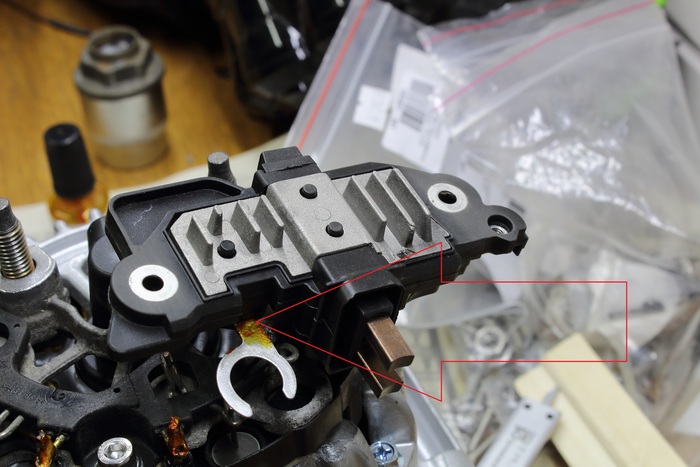

Регулятор отмыт и проверен на внешние дефекты.На регуляторе напряжения длина щёток составляет=11 мм. Более чем достаточно. Пружинки отличные, щётки не заедают в корпусе регулятора напряжения.

Плюсовая клемма регулятора напряжения зачищена и покрыта термолаком, кроме точки контакта.

Данный вывод часто страдает в следствии чрезмерного усилия затягивания контактной гайки диодного моста. И в результате этого клемма лопается в месте захода в корпус регулятора напряжения.

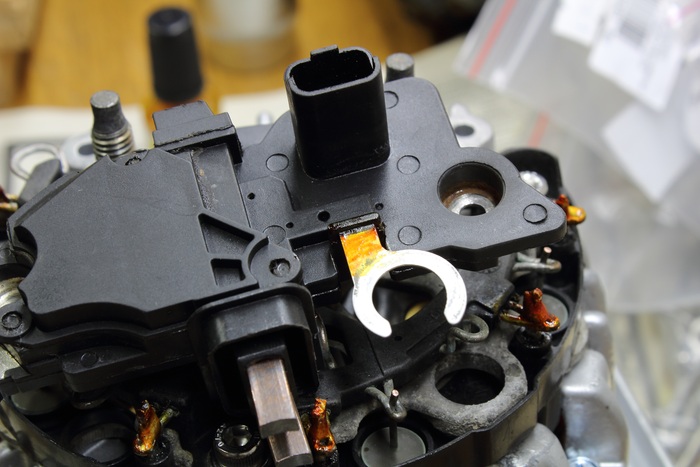

Ставим на место диодный мост и прикручиваем его тремя винтами. Поджимаем петельки контактов с выводами обмоток пассатижами и пропаиваем.

Покрываем контакты термолаком.

Паяю я не очень хорошо(

Но будем учиться)

Болт крепления диодного моста к задней крышке использовал такие-Винт 5х20 DIN 912 нержавейка А2 под внутренний шестигран+ шайба плоская 5 DIN125 нержавейка А2

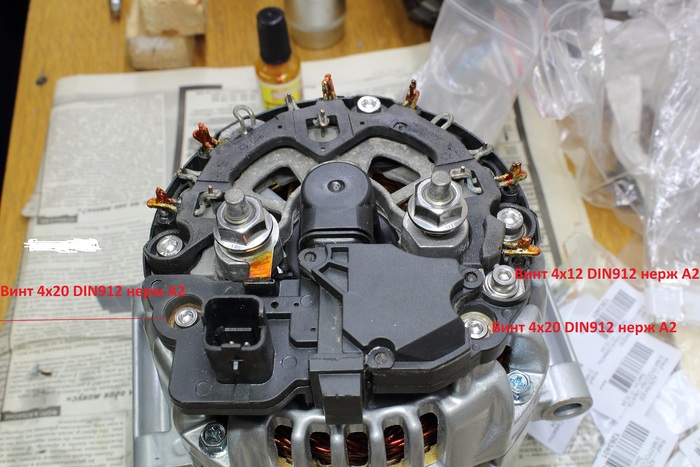

Устанавливаем регулятор напряжения на место и прикручиваем его тремя винтами:

-Один винт 4х12 DIN 912 нержавейка А2+шайба плоская 4 DIN125 нержавейка А2

-Два винта 4х20 DIN 912 нерж А2+ 2 шайбы пл. 4 DIN125 нержавейка А2

Перед сборкой генератора хотел покрывать тонкой полоской электропроводной смазки плоскости прилегания передней крышки и статора, задней крышки и статора, задней крышки и диодного моста. Но что-то засомневался в этом. Написано что для клемм аккумулятора: но что имеется в виду: наносить смазку поверх клемм или же место контакта вывода аккумулятора и клеммы? В итоге оставил так.

...Продолжение следует...