Пара ботинок и фото процесса изготовления

Здравствуйте! Покажу Вам еще один пример изготовления ботинок. Сразу оговорюсь,что не все тех.процессы будут показаны. А только "чек поинты".

Здесь делались ботинки.(т.е. обувь с высоким берцем,а не "полуботинки",которые большинство из нас носит).

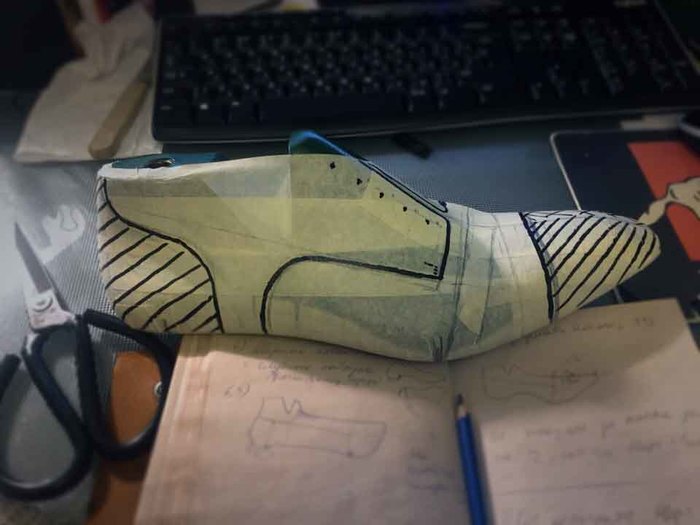

Сперва рисуется модель на бумаге,потом переносится на колодку,делаются тех пометки,что-то исправляется. Позже обвожу маркером "основной"контур ботинка:

Есди нас всё устроило,то после это переносится назад в 2д вид и раскраивается на коже. Один из нелюбимых мною моментов,тк много мелкой и нудной работы. По итогу у нас выходит куча разного вида кусков кожи:

Все собирается,сшивается. Используются специальные межподкладочные материалы.

Получается что-то такого(довольно помятый вид=) ):

После натягиваем на колодку,формуем. Изготавливаем внутреннюю стельку.

Все совмещаем,ставим жесткие задник и подносок,геленки.Примерно выглядит так(на фото не финишный вариант натяжки):

Далее, для более удобной носки,наполняем "пустое"пространство пробкой.Она чуть снимает давление с колен,смягчает походку. А со временем чуть уседает,принимая форму стопы.

Далее работа с подошвой и каблуком. Обычно, каблук делаю набивным(из слоев кожи)-это сложнее,но более "лампово",внутри делаются деревянные гвоздики. Что-то вроде одной из фишек ручного изготовления обуви.

В большинстве работ,использую кожаные подошвы. Для защиты от быстрого стирания,использую "профилактику"-резиновый тонкий протектор.

В месте скрепления протектора с подошвой снимается верхний слой кожи. Фото процесса:

После кожа подошвы и каблука обрабатывается различными специальными штуками,дабы служила долго,стала жестче и отталкивала воду. В т.ч. используется мыло. Есть химики,которые могли бы угадать-зачем и что происходит при этом?=)

Ну и далее начинается "финишинг"-покраска под желания будущего носителя пары, обработка кремами\восками для защиты.

Ниже фото до начала финишинга.

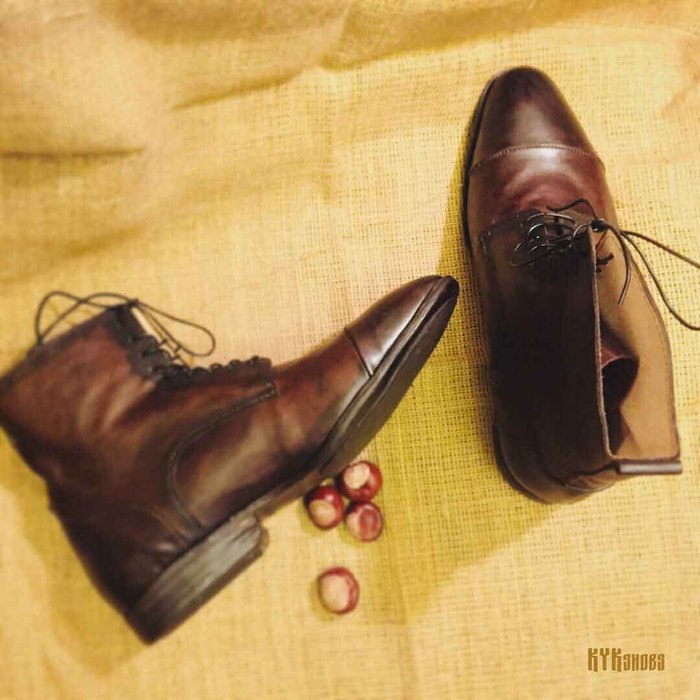

Ну а это уже готовый вариант,после обработки:

Большое спасибо за интерес к моему посту! Будут вопросы-спрашивайте.

А это мастерская:

Кожевенное ремесло

3.9K постов11.2K подписчика

Правила сообщества

0. Запрещается оскорблять членов сообщества, приветствуется конструктивная критика.

1. Будьте вежливы, старайтесь писать грамотно и грамотно излагать мысли.

2. В публикациях по возможности используйте четкие и красивые фотографии.

3. Автор поста с тегом [моё] может оставить ссылку на свой профиль, группу или канал на других источниках, при условии, что ссылки (активные и не активные) не ведут на прямые продажи. Допускается не больше четырёх ссылок и только в конце поста (п. 8.5 основных правил).

Запрещены:

-ссылки рекламного характера/спам;

-ссылки, ведущие на магазины с указанием стоимости товара/услуги;

-ссылки, ведущие на призывы, покупки, продажи, подписки, репосты, голосование и тому подобное.

(нарушение основных правил сайта, п.8.1 и п. 8.2).

При переходе по ссылке запрещено наличие активных (кликабельных) ссылок, ведущих на вышеперечисленное в п.3, содержание таких ключевых слов как «товар», «услуга», «купить», «продам», «в наличии», «под заказ» и т.п.

3.1 Размещение контактов автора (самим автором или другими пользователями) в комментариях запрещено и подлежит удалению (п. 9.1 и 9.3 основных правил).

4. Обязательным для авторов является наличие технических характеристик изделия в публикациях (материалы, техники, авторские приемы, размеры, времязатраты и прочее) в текстовом виде.

Также помечайте свою работу тегом «Рукоделие с процессом» или «Рукоделие без процесса».

5. Пост-видео, пост-фото без текстового описания переносится в общую ленту. Даже если в видео показан подробный процесс изготовления, делайте краткое описание для тех, у кого нет возможности/желания смотреть видео.

Администрация оставляет за собой право решать, насколько описание соответствует п. 5

6. Посты с нарушениями без предупреждения переносятся в общую ленту.

За неоднократные нарушения автор получает бан.

Автор может размещать новую публикацию в сообществе, не допуская полученных ранее замечаний.