Как работает служба «112»

Когда наступает какая-то не самая хорошая ситуация все на нее реагируют по- разному. И пока одни впадают в ступор или катаются в истерике, у других соображалка начинает работать с космической скоростью. Но даже если вы супер-пупер человек, то самое последнее, чего бы вы хотели, это вспоминать, по какому номеру звать помощь.

У тебя тут ужасы под боком происходят, а ты не уверен, какой твой сотовый оператор назначил номер для полиции. «002» или «102» или еще какие танцы с бубном. А часики тикают.Возможно, от промедления зависит чья-то жизнь и здоровье. Ты же продолжаешь тыкаться в экран, пытаясь все же выбрать верные комбинации цифр.

В итоге родное государство решило упростить всем жизнь и сделать единый номер, по которому можно обратиться если случилась беда или серьезное происшествие.

Смысл службы «112» — «один звонок до помощи». Если вдруг (не дай Бог) произошла утечка газа или взрыв, то не надо обзванивать все службы — о скорой до МЧС с полицией и «скорой». Набираем «112» и всех остальных оповестят уже они(в нашем регионе в эту систему интегрированы: пожарная охрана, система УМВД России, региональная медицинская информационная система здравоохранения Ивановской области, газовая служба, единые дежурные диспетчерские службы администраций муниципальных образований, территориальный центр медицины катастроф, центр управления кризисными ситуациями; антитеррор; «ЭРА-ГЛОНАСС» и системы-112 соседних областей )

Предлагаю сегодня чуть ближе познакомиться со службой «Система-112».

А начнем мы наше путешествие на Станции скорой медицинской помощи города Иваново

Бригада медиков получает на свой планшет информацию из региональной медицинской информационной системы здравоохранения. Практически мгновенно они отправляются к своему автомобилю.

Вызовы все очень разные, но есть очень много не терпящих промедления. Например, две недели назад на выезде из города оса укусила водителя-дальнобойщика, и у него наступил анафилактический шок. Если бы бригада чуть промедлила — гражданина бы не спасли. А так он уже на следующий день отправился домой.

Пять дней назад другая бригада благодаря вовремя сделанному комплексу сердечно-лёгочной реанимации вернули к жизни женщину после остановки сердца.

Отдельное спасибо категоризации вызовов и определению срочности. А то бывают граждане, которые после первого чиха требуют скорую, хотя реально есть люди нуждающиеся в этом намного больше.

Но откуда эта заявка вообще появилась?

Пока медики едут бороться за жизнь человека, мы отправляемся в самый центр города, где и располагается сердце системы «112» нашего региона.

Небольшое двухэтажное здание век назад было публичной библиотекой. А совсем недавно это был клуб журналистов.

Теперь же тут располагается «Служба обработки экстренных вызовов системы-112». В Кохме есть еще резервная структура, но она во много раз меньше по штату и размеру.

Сейчас каждый день сюда поступает более 2000 обращений. Количество их в службу увеличивается на 100 тысяч за год(за 2018 – 279181 обращений, за 2019 – 431608, за 2020 год – 508487, за 2021 год – 597693, на первое сентября 2022 – 455807)

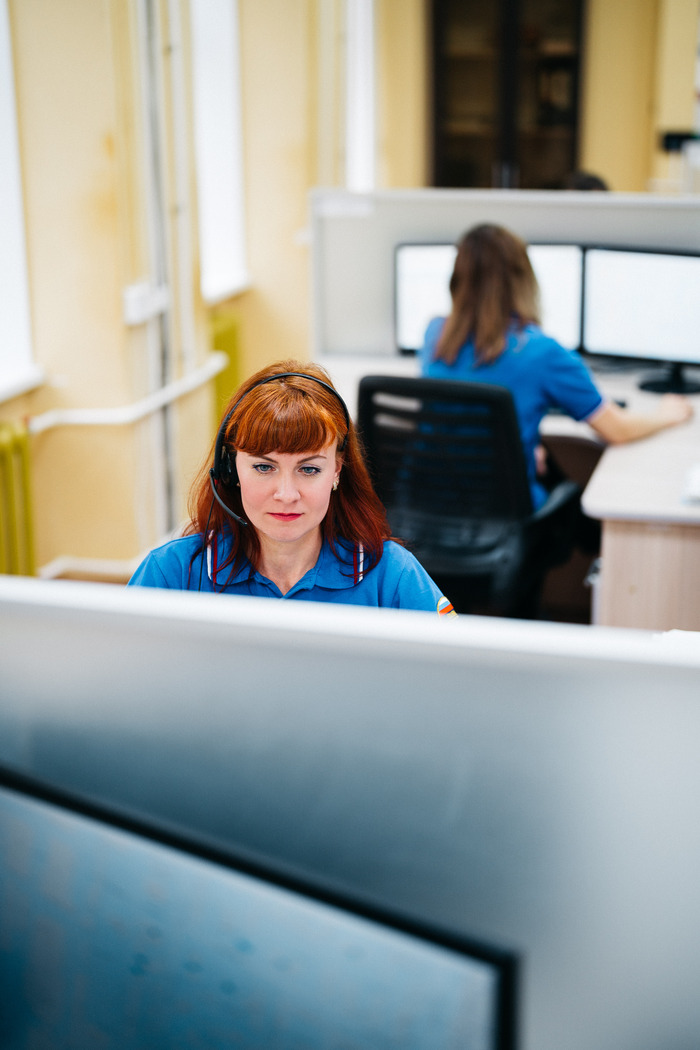

В колл-центре работают в несколько смен сорок сотрудниц. Рабочий день — сутки(с 8 утра до 8 утра следующего дня).

Есть перерывы на принятие пищи и небольшой отдых.

На столах ничего лишнего — два монитора, клавиатура, мышка, гарнитура и справочные документы.

Звонки поступают постоянно.

Уровень обращений очень разный. Есть реально сложные ситуации, но и есть отдельные индивиды, спрашивающее «сколько время» или погода какая за окном. Некоторые граждане хотят просто поговорить, скучно им ночью бывает. Люди не понимают, что эта служба не игрушка, и с шуточками если туда названивать — отнимать время, необходимое для спасения реально попавших в беду.

Чаще всего моим землякам была необходима помощь медиков, полицейских и специалистов газовой службы.

На каждый вызов заполняют информационную карту, которая потом направляется по защищенной линии в нужные службы.

Все строго регламентировано, так что если вы злитесь, зачем у вас спрашивают ФИО, то это точно не с целью познакомиться. Лучше не тратьте время на споры, а просто скажите все запрашиваемые данные.

Даже если вы не знаете какие службы нужны для решения вашего вопроса — сотрудник все сделает за вас. Для примера: произошла авария. Если есть пострадавшие, то карточка улетает не только в ГИБДД, но и в «скорую» и к спасателям.

У сотрудников колл-центра работа очень интересная. В один день к ним могут обратиться из-за бобра, который не подпускает людей к колодцу, а уже в другой день иностранец обращается к ним на немецком, с целью поговорить, поскольку сын его ивановской возлюбленной выставил его на улицу.

Это конечно достаточно курьезные ситуации, которые происходят достаточно часто. Но кроме таких происшествий бывают и страшные, когда люди теряются в лесу и считают, что последний голос человека который они услышат в жизни — голос оператора службы «112»

Работа достаточно эмоционально тяжелая. Так что с сотрудниками в специальной комнате отдыха работает психолог.

Есть у службы просторная кухня.

И комната для сна. Я уже говорил, что за смену у них есть возможность немного отдохнуть.

Хотелось бы пожелать службе как можно меньше звонков. Пусть у всех обращающихся все будет хорошо.

P.S. Но если вам нужна экстренная помощь одной или нескольких служб, или вы не знаете к какой службе обратиться за помощью — звоните по номеру «112»

И расскажите про этот номер своим родителям и бабушкам с дедушками. Пусть и они знают эти три заветные цифры.

P.P.S. И очень прошу, если вам надо узнать погоду на Юпитере, или просто хочется поговорить — не надо занимать линию «112»